Nel contesto dei forni dentali, il tasso di riscaldamento è la velocità con cui la temperatura interna del forno aumenta. È misurato in gradi Celsius al minuto (°C/min) ed è un'impostazione critica e programmabile che detta la rapidità con cui un restauro viene portato alla sua temperatura di sinterizzazione finale.

Il tasso di riscaldamento non è semplicemente un'impostazione per il tempo ciclo; è il tuo strumento principale per gestire lo stress termico. Un tasso di riscaldamento più lento e controllato è la chiave per prevenire fratture e garantire l'integrità strutturale finale e la longevità del restauro.

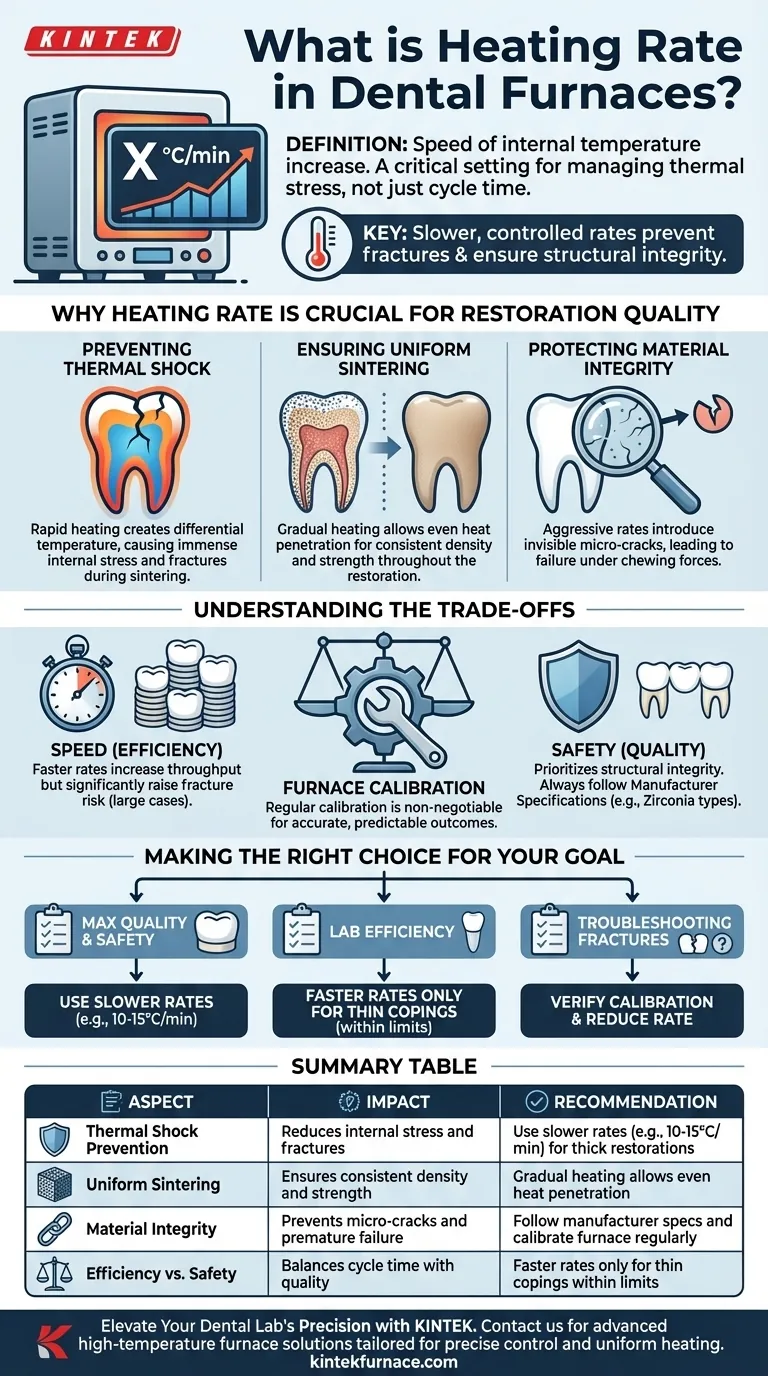

Perché il Tasso di Riscaldamento è Cruciale per la Qualità del Restauro

Comprendere il tasso di riscaldamento ti porta dal semplice utilizzo di un forno al padroneggiare la scienza dei materiali delle ceramiche dentali. Il suo impatto è diretto e significativo.

Prevenire lo Shock Termico

Quando un restauro viene riscaldato, la superficie esterna si riscalda più velocemente del nucleo. Un tasso di riscaldamento rapido esagera questa differenza di temperatura.

Questa differenza crea un immenso stress interno. Questo fenomeno, noto come shock termico, è la causa principale di fratture e micro-crepe nei restauri dentali durante il processo di sinterizzazione.

Garantire una Sinterizzazione Uniforme

La sinterizzazione è il processo di densificazione della ceramica per ottenere la sua resistenza finale. Affinché ciò avvenga correttamente, l'intero restauro deve riscaldarsi uniformemente.

Un tasso di riscaldamento graduale consente al calore di penetrare nel restauro in modo uniforme, specialmente nelle aree più spesse come le cuspidi di un molare o i connettori di un ponte. Ciò assicura una densità costante e una resistenza prevedibile in tutto il pezzo.

Proteggere l'Integrità del Materiale

Un tasso di riscaldamento aggressivo può introdurre difetti microscopici non visibili a occhio nudo. Queste micro-crepe diventano punti deboli nel restauro finale.

Nel tempo, questi difetti possono propagarsi sotto lo stress delle normali forze masticatorie, portando a un cedimento prematuro della corona o del ponte nella bocca del paziente.

Comprendere i Compromessi

Scegliere un tasso di riscaldamento è un equilibrio tra efficienza e qualità. Non esiste un'unica impostazione perfetta per ogni caso.

Velocità vs. Sicurezza

Un tasso di riscaldamento più veloce accorcia il ciclo totale del forno, il che può aumentare la produttività giornaliera di un laboratorio. Questa efficienza, tuttavia, ha un costo elevato.

Il rischio di frattura aumenta drasticamente con tassi più rapidi. Ciò è particolarmente vero per ponti a campata lunga, restauri a arcata completa o casi con variazioni significative di spessore.

Specifiche del Produttore

Diversi materiali ceramici, come i vari tipi di zirconia, hanno proprietà termiche uniche. Inizia sempre con il tasso di riscaldamento raccomandato dal produttore del materiale.

Le loro linee guida si basano su test approfonditi e rappresentano il punto di partenza più sicuro per ottenere le proprietà fisiche ed estetiche pubblicizzate dal materiale.

Il Ruolo Critico della Calibrazione del Forno

Il tasso di riscaldamento impostato è privo di significato se il forno non funziona con precisione. La calibrazione regolare è imprescindibile per risultati prevedibili.

Un forno non calibrato può riscaldarsi molto più velocemente o più lentamente del tasso visualizzato, portando a risultati incoerenti, fratture impreviste o sinterizzazione incompleta. Ciò mina completamente qualsiasi tentativo di controllare il processo.

Fare la Scelta Giusta per il Tuo Obiettivo

Usa il tasso di riscaldamento come strumento deliberato per controllare i tuoi risultati. La tua scelta dovrebbe basarsi sul restauro specifico e sul tuo obiettivo primario.

- Se la tua priorità è la massima qualità e sicurezza: Usa sempre un tasso di riscaldamento più lento e graduale (es. 10-15°C/min), specialmente per corone anatomicamente spesse, ponti a campata lunga o casi complessi.

- Se la tua priorità è l'efficienza del laboratorio: Tassi più veloci dovrebbero essere considerati solo per corone singole a parete sottile e non dovrebbero mai superare il valore massimo raccomandato dal produttore del materiale.

- Se riscontri fratture inaspettate: Verifica immediatamente che la calibrazione del forno sia accurata e riduci il tasso di riscaldamento standard come prossimo passo per la risoluzione dei problemi.

Padroneggiare il tasso di riscaldamento lo trasforma da una semplice impostazione della macchina a un potente strumento per ottenere risultati clinici prevedibili e di alta qualità.

Tabella Riassuntiva:

| Aspetto | Impatto | Raccomandazione |

|---|---|---|

| Prevenzione Shock Termico | Riduce stress interno e fratture | Usare tassi più lenti (es. 10-15°C/min) per restauri spessi |

| Sinterizzazione Uniforme | Garantisce densità e resistenza costanti | Riscaldamento graduale consente una penetrazione uniforme del calore |

| Integrità del Materiale | Previene micro-crepe e cedimenti prematuri | Seguire le specifiche del produttore e calibrare regolarmente il forno |

| Efficienza vs. Sicurezza | Bilancia il tempo ciclo con la qualità | Tassi più veloci solo per corone sottili entro i limiti |

Eleva la Precisione del Tuo Laboratorio Odontotecnico con KINTEK

Stai riscontrando tassi di riscaldamento incoerenti o fallimenti dei restauri? In KINTEK, sfruttiamo un'eccezionale R&S e la produzione interna per fornire soluzioni di forni ad alta temperatura avanzate, su misura per i laboratori odontotecnici. La nostra linea di prodotti, che include forni a muffola (Muffle), a tubo (Tube), rotanti (Rotary Furnaces), a vuoto e con atmosfera controllata (Vacuum & Atmosphere Furnaces) e sistemi CVD/PECVD, è progettata per fornire un controllo preciso della temperatura e un riscaldamento uniforme. Con forti capacità di personalizzazione profonda, possiamo soddisfare con precisione le vostre esigenze sperimentali uniche, garantendo una sinterizzazione impeccabile e una migliore qualità del restauro.

Non lasciare che lo stress termico comprometta il tuo lavoro: contattaci oggi per discutere come i nostri forni possono ottimizzare i tuoi processi e aumentare l'efficienza!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Ogni quanto devono essere calibrati i forni dentali? Garantire la precisione per restauri perfetti

- Qual è il principio di funzionamento di un forno dentale? Padroneggiare la sinterizzazione e la cottura di precisione per le corone

- Quali sono le funzioni primarie dei forni dentali per ceramica? Ottenere precisione e durata nelle restaurazioni dentali

- Perché il controllo accurato della temperatura è importante nei forni dentali? Assicurati restauri perfetti ogni volta

- Quali aspetti di una ricostruzione dentale sono direttamente influenzati dalla scelta di un forno di sinterizzazione dentale? Garantire vestibilità, resistenza e longevità