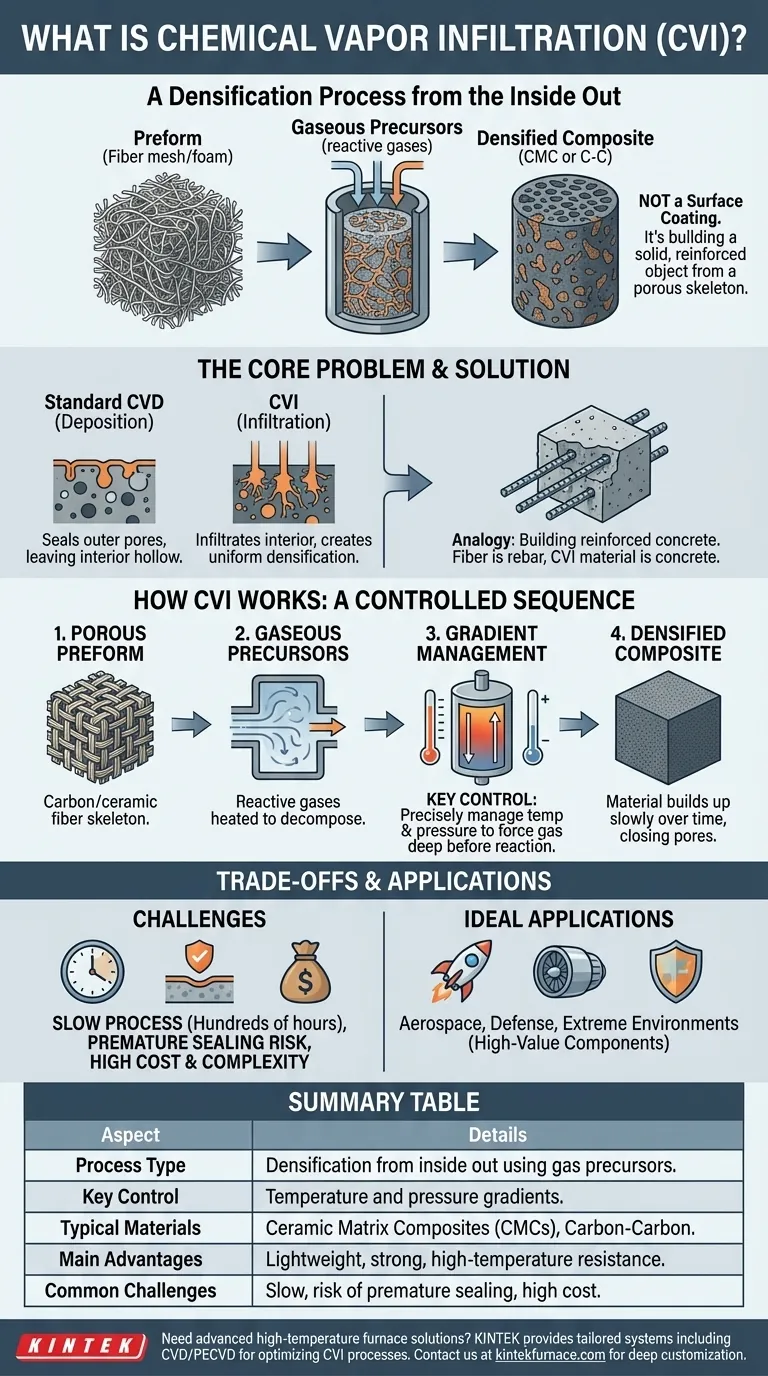

Nel suo nucleo, l'Infiltrazione Chimica da Vapore (CVI) è un processo di produzione utilizzato per costruire un materiale composito denso e solido dall'interno verso l'esterno. A differenza del rivestimento di una superficie, la CVI funziona prendendo una struttura porosa, come una rete di fibre o una schiuma, e riempiendo sistematicamente tutti i suoi vuoti interni con un nuovo materiale depositato da un gas, creando un oggetto solido e rinforzato.

La distinzione fondamentale da comprendere è che l'Infiltrazione Chimica da Vapore non riguarda il rivestimento superficiale. È un processo di densificazione progettato per trasformare uno "scheletro" poroso e fibroso in un materiale composito solido e ad alte prestazioni.

Il Problema Principale Risolto dalla CVI: Costruire dall'Interno

Le tecniche di produzione standard spesso faticano a creare materiali che siano contemporaneamente leggeri, resistenti e altamente immuni alle temperature estreme. La CVI è stata sviluppata specificamente per produrre questi materiali compositi avanzati.

La Limitazione della Deposizione Standard

La Deposizione Chimica da Vapore (CVD), il processo genitore della CVI, eccelle nell'applicazione di rivestimenti sottili e protettivi sulla superficie esterna di un oggetto solido. Se si provasse a utilizzare la CVD standard su una struttura porosa, sigillerebbe rapidamente i pori esterni, lasciando l'interno cavo e debole.

La Soluzione della CVI: Infiltrazione dell'Interno

La CVI modifica il processo CVD per superare questa limitazione. L'obiettivo è incoraggiare la reazione chimica e la deposizione del materiale a verificarsi in profondità all'interno della struttura porosa, non solo sulla superficie. Ciò garantisce che l'intero componente sia riempito in modo uniforme, o "densificato".

Pensateci come alla costruzione del cemento armato. La struttura porosa delle fibre è l'armatura, e il materiale depositato dalla CVI è il calcestruzzo che riempie tutti gli spazi e lega tutto in un'unica parte incredibilmente resistente.

Come Funziona l'Infiltrazione Chimica da Vapore

Il processo CVI è una sequenza lenta e attentamente controllata, progettata per garantire un'infiltrazione uniforme. Si basa sulla gestione della temperatura e della pressione per guidare le reazioni chimiche nel posto giusto.

Il Punto di Partenza: Un Preformato Poroso

Il processo inizia con un "preformato", che è lo scheletro poroso della parte finale. Questo può essere realizzato con fibre di carbonio o ceramiche intrecciate, feltri o persino schiume, sagomato nella geometria finale desiderata.

Il Processo: Precursori Gassosi

Questo preformato viene posto all'interno di un reattore, che viene poi riempito con una miscela specifica di gas reattivi, noti come precursori. Quando questi gas vengono riscaldati, si decompongono e depositano un materiale solido.

Il Controllo Chiave: Gestione del Gradiente

Questo è l'aspetto più critico della CVI. Controllando con precisione i gradienti di temperatura e pressione all'interno del reattore, gli ingegneri possono forzare il gas a permeare in profondità nel preformato prima che reagisca. La velocità di reazione è deliberatamente mantenuta lenta per consentire una deposizione uniforme in tutto lo spessore del preformato.

Il Risultato: Un Composito Densificato

Per molte ore o addirittura settimane, il materiale depositato si accumula gradualmente sulle fibre all'interno del preformato, chiudendo i pori e aumentando la densità del componente. Il prodotto finale è un Composito a Matrice Ceramica (CMC) o un composito Carbonio-Carbonio (C-C)—una parte solida dove lo scheletro originale di fibre è ora inglobato in una nuova matrice ceramica o di carbonio.

Comprendere i Compromessi

Sebbene potente, la CVI è un processo specializzato con sfide significative che ne limitano l'uso ad applicazioni di alto valore.

Il Ritmo Lento dell'Infiltrazione

La necessità di una deposizione lenta e controllata significa che la CVI è un processo estremamente dispendioso in termini di tempo. Un singolo componente può richiedere centinaia o addirittura migliaia di ore per essere completamente densificato, rendendolo inadatto alla produzione di massa.

Il Rischio di Sigillatura Prematura

Se i parametri del processo non sono perfettamente controllati, la superficie esterna può sigillarsi prima che l'interno sia completamente denso. Questo intrappola vuoti all'interno del componente, creando un difetto critico che compromette la sua integrità strutturale.

Costo e Complessità Elevati

La combinazione di apparecchiature complesse per il reattore, tempi di lavorazione lunghi e alto consumo energetico rende la CVI un metodo di produzione costoso. Il suo utilizzo è giustificato solo quando i requisiti di prestazione—come l'estrema resistenza al calore—sono di primaria importanza.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta tra CVI e processi correlati dipende interamente dalla funzione prevista del componente finale.

- Se il tuo obiettivo principale è creare un componente voluminoso, resistente, leggero e resistente al calore: La CVI è il processo corretto per infiltrare un preformato di fibre e produrre una parte composita in Ceramica o Carbonio-Carbonio.

- Se il tuo obiettivo principale è applicare un rivestimento sottile e protettivo a un oggetto solido esistente: La Deposizione Chimica da Vapore (CVD) standard è la scelta più efficiente e appropriata.

In definitiva, l'Infiltrazione Chimica da Vapore consente agli ingegneri di creare materiali che possono sopravvivere in alcuni degli ambienti più esigenti immaginabili.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Tipo di Processo | Densificazione dall'interno verso l'esterno usando precursori gassosi |

| Parametri di Controllo Chiave | Gradienti di temperatura e pressione |

| Materiali Tipici Prodotti | Compositi a Matrice Ceramica (CMC), compositi Carbonio-Carbonio |

| Vantaggi Principali | Leggerezza, resistenza, resistenza alle alte temperature |

| Sfide Comuni | Processo lento, rischio di sigillatura prematura, costo elevato |

| Applicazioni Ideali | Componenti di alto valore per l'aerospaziale, la difesa e ambienti estremi |

Hai bisogno di soluzioni avanzate di forni ad alta temperatura per la tua produzione di compositi? KINTEK sfrutta un'eccezionale R&S e la produzione interna per fornire a diversi laboratori sistemi di forni ad alta temperatura su misura, inclusi Forni a Muffola, a Tubo, Rotanti, Sotto Vuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, come l'ottimizzazione dei processi CVI per prestazioni superiori dei materiali. Contattaci oggi per discutere come le nostre soluzioni possono migliorare la tua ricerca e l'efficienza della produzione!

Guida Visiva

Prodotti correlati

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali sono i vantaggi operativi derivanti dall'utilizzo di un forno a tubo CVD? Aumenta la precisione e l'efficienza nel tuo laboratorio

- Qual è il processo per la sintesi dei dicalcogenuri di metalli di transizione (TMD) utilizzando forni a tubo CVD? Padroneggiare la crescita di film sottili di alta qualità

- Cosa sono le eterostrutture 2D e come vengono create utilizzando i forni a tubo CVD? Sbloccare l'ingegneria dei materiali su scala atomica

- Perché i materiali avanzati e i compositi sono importanti? Sblocca le prestazioni di prossima generazione in aerospaziale, automobilistico e altro ancora

- Quali sono le caratteristiche principali dei forni tubolari CVD per la lavorazione di materiali 2D?Precisione e scalabilità per i materiali avanzati