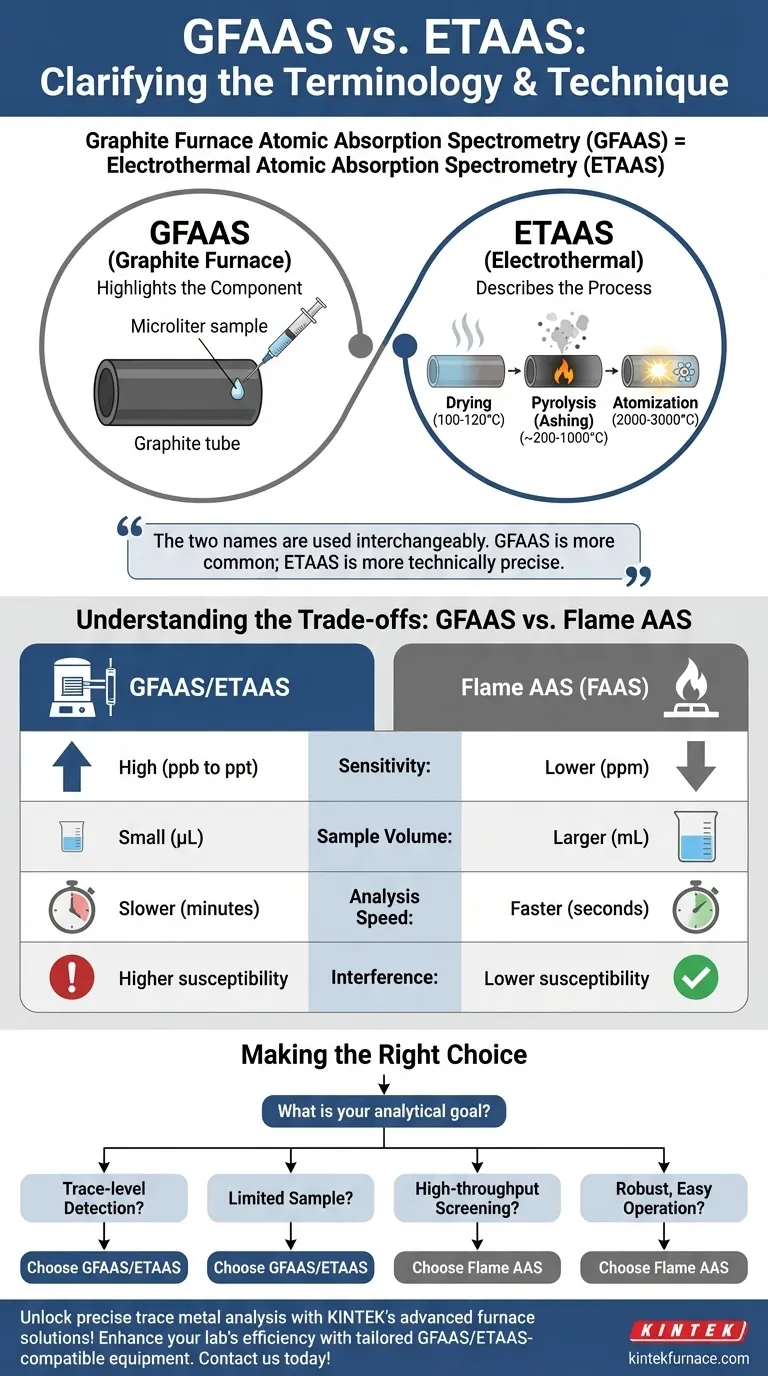

Per chiarezza, la spettrometria di assorbimento atomico con fornetto di grafite (GFAAS) è anche nota come spettrometria di assorbimento atomico elettrotermico (ETAAS). I due nomi sono usati in modo intercambiabile nella letteratura scientifica e si riferiscono esattamente alla stessa tecnica analitica. Il nome ETAAS è spesso considerato più preciso tecnicamente poiché possono essere utilizzati materiali diversi dalla grafite, ma la GFAAS rimane più comune a causa della sua origine storica.

La distinzione fondamentale non risiede nella tecnica stessa, ma in ciò che ciascun nome enfatizza. "Fornetto di grafite" (GFAAS) evidenzia il componente fisico più comune utilizzato, mentre "Elettrotermico" (ETAAS) descrive il meccanismo fondamentale di atomizzazione: l'uso della corrente elettrica per generare calore.

Perché due nomi per la stessa tecnica?

Comprendere la convenzione di denominazione rivela i principi fondamentali di come funziona questo sensibile metodo analitico. È una tecnica progettata per rilevare metalli e metalloidi, spesso a concentrazioni estremamente basse.

Il ruolo del "fornetto di grafite" (GFAAS)

Il nome GFAAS si concentra sul cuore fisico dello strumento: il tubo di grafite.

Questo piccolo tubo cilindrico funge da porta campione. Un minuscolo campione liquido (microlitri) viene iniettato al suo interno. Il materiale di grafite è scelto per la sua capacità di resistere a temperature estreme e per la sua eccellente conduttività elettrica.

Il processo di atomizzazione "elettrotermico" (ETAAS)

Il nome ETAAS descrive come funziona il tubo di grafite. Il processo è "elettrotermico" perché una corrente elettrica elevata viene fatta passare direttamente attraverso il tubo di grafite, facendolo riscaldare rapidamente a causa della resistenza elettrica.

Questo riscaldamento avviene in un programma a più fasi controllato con precisione:

- Essiccazione: La temperatura viene aumentata delicatamente (circa 100-120°C) per far evaporare il solvente dal campione.

- Pirolisi (incenerimento): La temperatura viene ulteriormente aumentata (diverse centinaia di gradi) per scomporre e rimuovere la maggior parte della matrice del campione (materia organica, sali) senza vaporizzare l'analita target.

- Atomizzazione: Il fornetto viene riscaldato a una temperatura molto elevata (2000-3000°C) quasi istantaneamente. Questo calore intenso fornisce l'energia per vaporizzare il residuo rimanente e rompere i legami chimici, convertendo l'analita in una nuvola di atomi liberi e neutri nello stato fondamentale.

È questa nuvola finale di atomi liberi all'interno del tubo che viene poi misurata mediante assorbimento atomico.

Comprendere i compromessi: GFAAS vs. altre tecniche AA

GFAAS/ETAAS non è l'unico metodo di assorbimento atomico. La sua alternativa principale è l'AAS a fiamma (FAAS). Comprendere le loro differenze evidenzia i vantaggi e gli svantaggi specifici del metodo con fornetto di grafite.

Sensibilità ineguagliabile

Il vantaggio principale della GFAAS è la sua sensibilità eccezionale. Poiché gli atomi sono intrappolati e concentrati all'interno del piccolo volume del tubo di grafite per uno o due secondi, lo strumento può rilevare concentrazioni molto più basse.

Al contrario, l'AAS a fiamma aspira continuamente un campione in una fiamma. Gli atomi passano rapidamente attraverso il percorso luminoso e vengono diluiti dai gas della fiamma, con conseguente minore sensibilità. La GFAAS può spesso rilevare concentrazioni 100-1.000 volte inferiori rispetto alla FAAS.

Volume di campione più piccolo

La GFAAS richiede solo una quantità molto piccola di campione, tipicamente nell'intervallo dei microlitri (µL). Questo è un vantaggio significativo quando si analizzano campioni preziosi o limitati, come fluidi clinici o campioni ambientali unici.

Tempi di analisi più lenti

Il principale compromesso è la velocità. Ogni analisi GFAAS richiede un programma di riscaldamento completo che può richiedere diversi minuti. L'AAS a fiamma fornisce una lettura quasi istantanea, rendendola molto più veloce per l'analisi di grandi lotti di campioni in cui la sensibilità massima non è richiesta.

Maggiore suscettibilità alle interferenze

L'ambiente GFAAS è complesso. Il processo di combustione della matrice del campione durante la pirolisi deve essere attentamente ottimizzato. Se non eseguito correttamente, possono verificarsi interferenze chimiche durante l'atomizzazione, influenzando l'accuratezza del risultato. Questa complessità richiede maggiore abilità e sviluppo del metodo da parte dell'operatore.

Fare la scelta giusta per il tuo obiettivo

Il nome che usi—GFAAS o ETAAS—è una questione di convenzione, ma la scelta della tecnica stessa dipende interamente dalle tue esigenze analitiche.

- Se il tuo obiettivo principale è la rilevazione a livello di tracce: GFAAS/ETAAS è la scelta migliore per la sua capacità di misurare concentrazioni nell'intervallo di parti per miliardo (ppb) o addirittura parti per trilione (ppt).

- Se il tuo obiettivo principale è lo screening ad alto rendimento: L'AAS a fiamma è molto più efficiente per analizzare molti campioni rapidamente, a condizione che i suoi limiti di rilevamento siano sufficienti per le tue esigenze.

- Se il volume del tuo campione è estremamente limitato: GFAAS/ETAAS è l'unica opzione praticabile, poiché richiede solo microlitri di campione.

- Se hai bisogno di un sistema robusto e facile da usare: L'AAS a fiamma è generalmente meno complessa e più tollerante della GFAAS, richiedendo uno sviluppo del metodo meno intensivo.

In definitiva, entrambi i nomi descrivono una tecnica potente definita dalla sua capacità di raggiungere una sensibilità eccezionale atomizzando termicamente un campione all'interno di uno spazio confinato.

Tabella riassuntiva:

| Aspetto | GFAAS/ETAAS | AAS a fiamma (FAAS) |

|---|---|---|

| Sensibilità | Alta (range da ppb a ppt) | Inferiore (range ppm) |

| Volume del campione | Piccolo (microlitri) | Più grande (millilitri) |

| Velocità di analisi | Più lenta (minuti per campione) | Più veloce (secondi per campione) |

| Interferenza | Maggiore suscettibilità | Minore suscettibilità |

| Ideale per | Rilevazione a livello di tracce, campioni limitati | Screening ad alto rendimento, funzionamento robusto |

Sblocca un'analisi precisa dei metalli in tracce con le soluzioni avanzate di fornetti di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come forni a muffola, tubolari, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo le tue esigenze sperimentali uniche, sia che tu stia analizzando campioni ambientali, fluidi clinici o altri materiali. Contattaci oggi per migliorare l'efficienza e la precisione del tuo laboratorio con apparecchiature compatibili con GFAAS/ETAAS su misura!

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Qual è l'applicazione principale dei forni di trattamento termico sottovuoto nell'industria aerospaziale? Migliora le prestazioni dei componenti con precisione

- Qual è il significato del vuoto in relazione ai componenti in grafite nei forni? Prevenire l'ossidazione per temperature estreme

- Perché i forni sottovuoto vengono utilizzati per il ricottura dei campioni dopo un trattamento di borurazione? Mantenere la tenacità del nucleo

- Perché la grafite è un materiale preferito per gli elementi riscaldanti nei forni a vuoto ad alta temperatura?

- Qual è il meccanismo e l'effetto dei film sottili di NiTi post-ricottura in un forno sotto vuoto? Sblocca la superelasticità