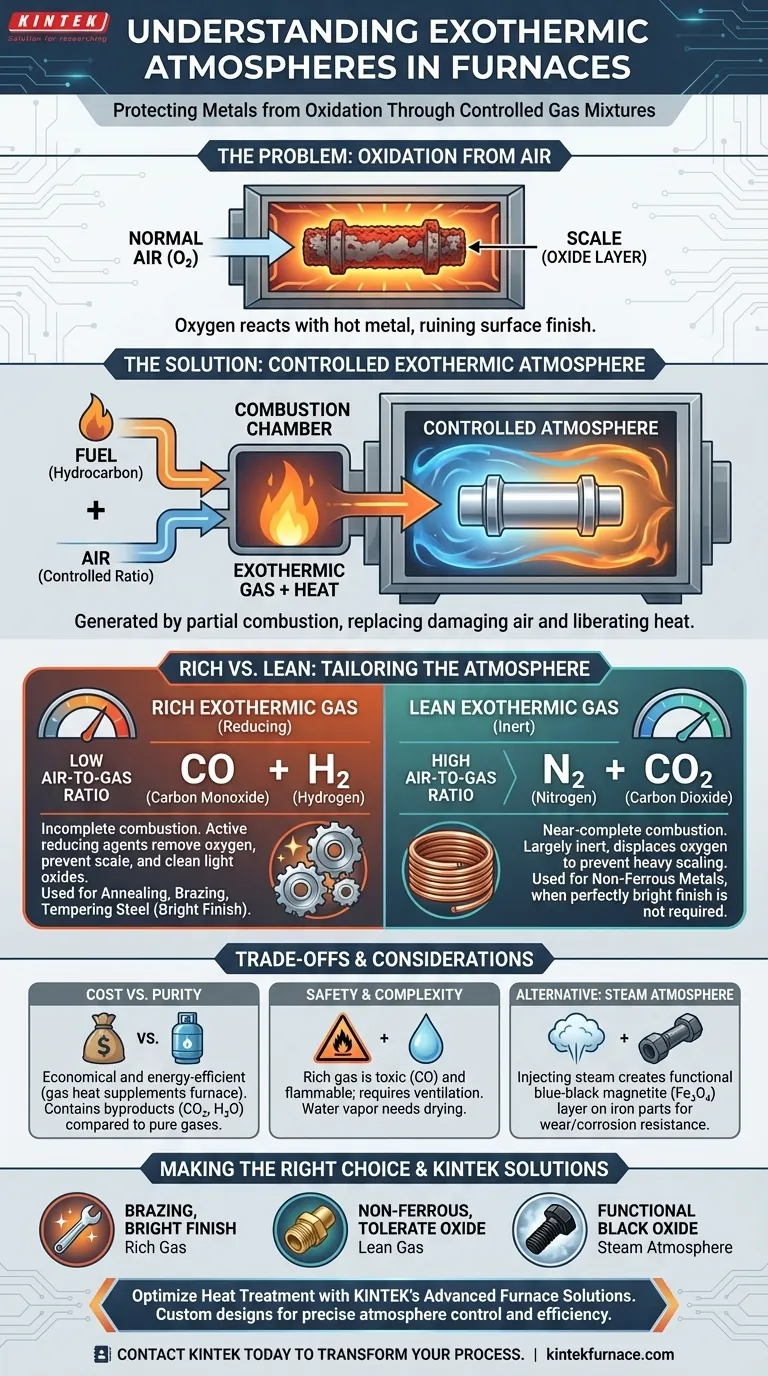

Nelle applicazioni dei forni, un'atmosfera esotermica è una miscela di gas precisamente controllata generata all'interno o vicino a un forno per proteggere le parti metalliche dall'ossidazione durante il trattamento termico. Questa "coperta protettiva" viene creata attraverso la combustione parziale di un combustibile idrocarburico e aria, una reazione chimica che libera il proprio calore—da qui il nome "esotermica". Questo processo sostituisce l'aria ricca di ossigeno, dannosa, con un gas adattato al metallo e al processo specifici.

Lo scopo principale di un'atmosfera esotermica non è solo riscaldare un pezzo, ma controllare l'ambiente chimico ad alte temperature. Trasforma il forno da un semplice forno a una camera reattiva che può prevenire la scaglia, preservare la finitura superficiale e garantire le proprietà metallurgiche finali del componente.

Il Problema Fondamentale: L'Ossidazione

Perché l'Aria Normale è Nemica del Metallo Caldo

Quando si riscaldano la maggior parte dei metalli, specialmente l'acciaio, in presenza di ossigeno dall'aria, si verifica una reazione chimica. Questa reazione forma uno strato di ossido sulla superficie, comunemente noto come scaglia.

Questa scaglia è dannosa. Rovine la finitura superficiale, può interferire con i processi successivi come la placcatura o la verniciatura e rappresenta una perdita di materiale.

La Soluzione: Un'Atmosfera Controllata

Per prevenire questo, i trattori termici sostituiscono l'aria all'interno del forno con un'atmosfera controllata. Un'atmosfera esotermica è uno dei tipi più comuni ed economici.

Viene creata bruciando un combustibile, tipicamente gas naturale, con un'offerta limitata e controllata di aria. Il gas di scarico risultante viene quindi condizionato (spesso raffreddato ed essiccato) e convogliato nel forno.

Ricca vs. Magra: Adattare l'Atmosfera

Le proprietà di un'atmosfera esotermica sono determinate dal rapporto aria-gas utilizzato durante la sua generazione. Ciò porta a due categorie distinte: ricca e magra.

Gas Esotermico Ricco

Un'atmosfera esotermica ricca viene creata utilizzando un basso rapporto aria-gas, con conseguente combustione incompleta. Ciò produce un gas ricco di monossido di carbonio (CO) e idrogeno (H₂).

Questi due gas sono potenti agenti riducenti. Ciò significa che reagiranno attivamente e rimuoveranno l'ossigeno, non solo prevenendo la formazione di scaglia ma anche capaci di pulire gli ossidi leggeri già presenti sulla superficie di un pezzo. Viene utilizzata per ricottura, brasatura e tempra dell'acciaio.

Gas Esotermico Magro

Un'atmosfera esotermica magra viene creata con un rapporto aria-gas che è molto più vicino a consentire una combustione completa. Il gas risultante è composto principalmente da azoto (N₂) e anidride carbonica (CO₂), con pochissimo o nessun CO e H₂.

Questa atmosfera è in gran parte inerte e non reattiva. Sebbene non sia attivamente riducente come un gas ricco, sposta efficacemente l'ossigeno per prevenire una forte scaglia. Viene utilizzata quando non è richiesta una finitura perfettamente brillante o quando uno strato di ossido molto sottile e controllato è accettabile o addirittura desiderato.

Comprendere i Compromessi

Efficacia in Termini di Costi vs. Purezza del Gas

Le atmosfere esotermiche sono spesso la scelta più economica. Il combustibile utilizzato per generare il gas produce anche calore, che può integrare il sistema di riscaldamento del forno, migliorando l'efficienza energetica complessiva.

Tuttavia, il gas risultante contiene sottoprodotti come anidride carbonica e vapore acqueo, che possono essere indesiderabili per materiali altamente sensibili. Le atmosfere generate da ammoniaca dissociata o azoto e idrogeno criogenici puri sono molto più pure, ma anche significativamente più costose.

Sicurezza e Complessità Operativa

La presenza di alte concentrazioni di monossido di carbonio nel gas esotermico ricco lo rende tossico e infiammabile. Una corretta ventilazione, monitoraggio e protocolli di sicurezza sono assolutamente critici quando si lavora con esso.

Inoltre, il vapore acqueo prodotto durante la combustione può essere ossidante per l'acciaio a determinate temperature. Per molti processi, il gas deve passare attraverso un refrigeratore o un essiccatore a disidratante per abbassare il suo punto di rugiada prima di poter essere utilizzato.

Confronto con le Alternative: Atmosfere a Vapore

Un'altra opzione per alcune applicazioni è un'atmosfera a vapore. Questo non è un gas esotermico ma serve a uno scopo protettivo simile.

L'iniezione di vapore in un forno per la tempra o il rilascio di sollecitazioni su parti a base di ferro crea uno specifico e uniforme strato di ossido di magnetite (Fe₃O₄) blu-nero. A differenza della ruggine rossa o della scaglia distruttiva, questo strato migliora la resistenza all'usura e alla corrosione.

Fare la Scelta Giusta per il Tuo Processo

Scegliere l'atmosfera corretta è fondamentale per un esito positivo del trattamento termico.

- Se il tuo obiettivo principale è la brasatura, la ricottura o ottenere una finitura brillante su acciai al carbonio: Un'atmosfera esotermica ricca è una scelta efficace ed economica.

- Se il tuo obiettivo principale è il trattamento di metalli non ferrosi o puoi tollerare un leggero, uniforme ossido: Un'atmosfera esotermica magra fornisce una protezione sufficiente a un costo inferiore e con meno preoccupazioni per la sicurezza.

- Se il tuo obiettivo principale è creare una finitura funzionale, di ossido nero resistente alla corrosione su parti di ferro: Un'atmosfera a vapore è lo strumento specializzato per quel particolare obiettivo.

In definitiva, la selezione della giusta atmosfera del forno è una decisione ingegneristica deliberata che influisce direttamente sulla qualità, sulle prestazioni e sul costo del pezzo finito.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Definizione | Miscela di gas controllata dalla combustione parziale di combustibile idrocarburico e aria, che rilascia calore per proteggere i metalli durante il trattamento termico. |

| Tipi | Ricca (alto CO/H₂ per la riduzione degli ossidi) e Magra (alto N₂/CO₂ per protezione inerte). |

| Benefici Chiave | Previene l'ossidazione, controlla la finitura superficiale, è economicamente vantaggiosa ed efficiente dal punto di vista energetico. |

| Usi Comuni | Ricottura, brasatura, tempra degli acciai; adatto per metalli non ferrosi con tipo magro. |

| Note di Sicurezza | Il tipo ricco è tossico e infiammabile; richiede ventilazione ed essiccazione per il controllo dell'umidità. |

Ottimizza il tuo trattamento termico con le soluzioni avanzate per forni di KINTEK

Stai lottando con l'ossidazione dei metalli o risultati incoerenti nei tuoi processi di laboratorio? In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni di forni ad alta temperatura su misura. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, a vuoto e atmosfera, e sistemi CVD/PECVD, tutti progettati con profonde capacità di personalizzazione per soddisfare le tue esigenze sperimentali uniche, sia che tu stia lavorando con acciai al carbonio, metalli non ferrosi o leghe specializzate.

Scegliendo KINTEK, beneficerai di un controllo preciso dell'atmosfera, maggiore efficienza e prestazioni affidabili, garantendo proprietà metallurgiche superiori e risparmi sui costi. Non lasciare che l'ossidazione comprometta i tuoi risultati: contattaci oggi per discutere come la nostra esperienza possa trasformare i tuoi processi di trattamento termico e fornirti i risultati che meriti!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Come cambia l'intervallo di pressione in condizioni di vuoto in un forno a scatola ad atmosfera? Esplora le modifiche chiave per la lavorazione dei materiali

- A cosa serve la tecnologia a gas inerte nelle fornaci a vuoto ad atmosfera ad alta temperatura? Proteggere i materiali e accelerare il raffreddamento

- Come proteggono i campioni nei forni a vuoto l'argon e l'azoto? Ottimizza il tuo processo termico con il gas giusto

- Cos'è un forno a muffola con protezione dell'atmosfera? Ottenere un trattamento termico preciso in ambienti controllati

- Quali sono le prospettive di sviluppo dei forni a camera in atmosfera nell'industria aerospaziale? Sblocca la lavorazione avanzata dei materiali per l'innovazione aerospaziale