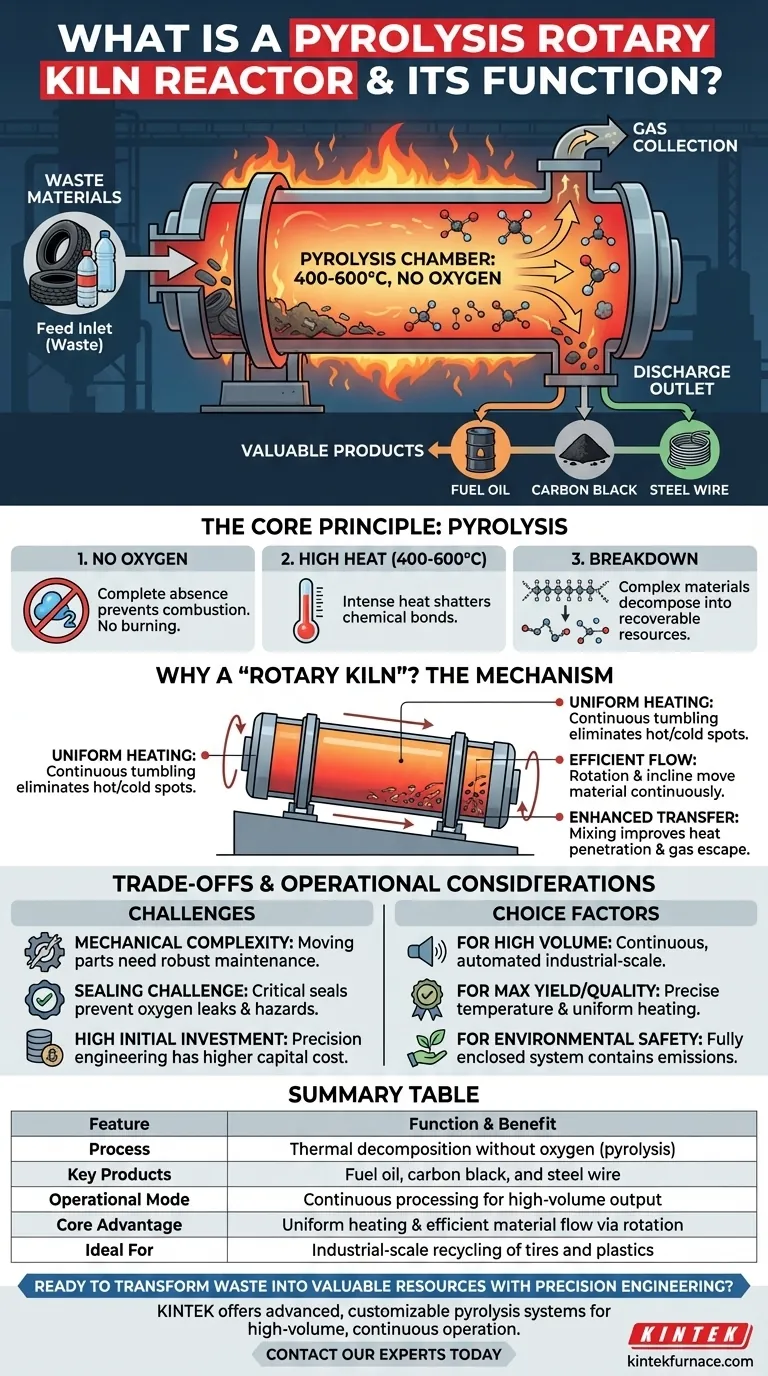

In sostanza, un reattore a forno rotante per pirolisi è un forno industriale specializzato progettato per convertire materiali di scarto, come vecchi pneumatici o plastiche, in prodotti di valore. Funziona come camera centrale per la pirolisi, un processo di decomposizione termica ad alta temperatura che avviene in un ambiente completamente privo di ossigeno. Questo riscaldamento controllato scompone materiali complessi in olio combustibile, nerofumo e filo d'acciaio senza combustione.

Un forno rotante per pirolisi utilizza la rotazione continua e un calore controllato con precisione all'interno di un recipiente privo di ossigeno per scomporre in modo efficiente e uniforme i materiali di scarto, garantendo una trasformazione chimica completa in risorse recuperabili anziché semplicemente bruciarli.

Il Principio Fondamentale: Come Funziona la Pirolisi

Per capire il reattore, devi prima capire il processo che è progettato per facilitare. La pirolisi è un tipo specifico di decomposizione termochimica che differisce fondamentalmente dalla combustione.

Definizione di Pirolisi

La pirolisi è l'atto di riscaldare un materiale a una temperatura molto elevata in completa assenza di ossigeno. Poiché non c'è ossigeno, il materiale non brucia o prende fuoco. Invece, il calore intenso rompe i legami chimici all'interno del materiale stesso.

Il Ruolo dell'Alta Temperatura

Il reattore riscalda il materiale, tipicamente pneumatici o plastiche di scarto, a temperature comprese tra 400 e 600 gradi Celsius. Questo livello di calore fornisce l'energia necessaria per frantumare le lunghe catene molecolari polimeriche in idrocarburi più piccoli e di maggior valore.

L'Ambiente Critico Privo di Ossigeno

Questo è il fattore più importante. Escludendo l'ossigeno, il reattore assicura che il materiale si decomponga nelle sue parti costituenti (gas, liquidi e solidi) che possono essere raccolte. Se fosse presente ossigeno, il materiale brucerebbe semplicemente, producendo cenere, fumo e una frazione dell'energia recuperabile.

Perché un "Forno Rotante" è il Design Ideale

Il design del reattore non è arbitrario; la forma cilindrica rotante è ingegnerizzata per perfezionare il processo di pirolisi. La sua funzione è guidata da tre vantaggi meccanici chiave.

Garantire un Riscaldamento Uniforme

La rotazione lenta e continua del forno è cruciale. Trita continuamente il materiale, assicurando che ogni sua parte sia esposta uniformemente alla fonte di calore. Ciò elimina punti caldi e freddi, portando a una decomposizione chimica completa e approfondita e massimizzando la resa di prodotti di valore.

Facilitare un Flusso Efficiente dei Materiali

Il forno è montato su una leggera inclinazione. Mentre ruota, la gravità e il movimento di rotolamento spostano automaticamente e continuamente il materiale dall'ingresso di alimentazione all'estremità superiore all'uscita di scarico all'estremità inferiore. Ciò previene blocchi e consente un funzionamento continuo.

Migliorare il Trasferimento di Calore e Massa

L'azione di miscelazione causata dalla rotazione migliora significativamente l'efficienza. Permette ai gas volatili rilasciati durante la pirolisi di fuoriuscire facilmente dal materiale solido e assicura che il calore possa penetrare rapidamente e uniformemente nell'intera massa.

Comprendere i Compromessi

Sebbene altamente efficace, il design del forno rotante presenta specifiche considerazioni operative che è importante comprendere. I suoi vantaggi in termini di efficienza comportano complessità intrinseche.

Complessità Meccanica

A differenza di un reattore statico, un forno rotante ha numerose parti in movimento, tra cui il sistema di azionamento, i rulli di supporto e i cuscinetti. Questi componenti sono soggetti a usura a causa del funzionamento continuo ad alte temperature e richiedono un robusto programma di manutenzione preventiva.

La Sfida della Sigillatura

Mantenere un ambiente perfettamente sigillato e privo di ossigeno all'interno di un grande recipiente rotante è una sfida ingegneristica significativa. Le guarnizioni alle estremità di alimentazione e scarico sono punti critici di guasto e devono essere meticolosamente mantenute per prevenire perdite di ossigeno, che comprometterebbero il processo di pirolisi e creerebbero pericoli per la sicurezza.

Elevato Investimento Iniziale

La robusta costruzione, l'ingegneria di precisione e i complessi sistemi meccanici di un reattore a forno rotante per pirolisi comportano tipicamente un costo di capitale iniziale più elevato rispetto a sistemi batch più semplici e meno efficienti.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare un reattore a forno rotante per pirolisi dovrebbe basarsi sulle tue priorità operative.

- Se la tua priorità principale è l'elaborazione continua ad alto volume: Il flusso automatizzato dei materiali e il design robusto lo rendono la scelta superiore per la conversione dei rifiuti su scala industriale.

- Se la tua priorità principale è massimizzare la resa e la qualità del prodotto: Il controllo preciso della temperatura e il riscaldamento uniforme offerti da questo design garantiscono la reazione di pirolisi più completa e coerente.

- Se la tua priorità principale è la conformità ambientale e la sicurezza: Il sistema completamente chiuso fornisce il miglior metodo per contenere e gestire le emissioni, superando di gran lunga le alternative aperte o meno controllate.

In definitiva, il reattore a forno rotante per pirolisi è uno strumento potente che trasforma una passività di rifiuti in una risorsa preziosa.

Tabella Riassuntiva:

| Caratteristica | Funzione e Vantaggio |

|---|---|

| Processo | Decomposizione termica senza ossigeno (pirolisi) |

| Prodotti Chiave | Olio combustibile, nerofumo e filo d'acciaio |

| Modalità Operativa | Elaborazione continua per produzione ad alto volume |

| Vantaggio Principale | Riscaldamento uniforme e flusso efficiente dei materiali tramite rotazione |

| Ideale Per | Riciclo su scala industriale di pneumatici e plastiche |

Pronto a trasformare i rifiuti in risorse preziose con ingegneria di precisione?

Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi di pirolisi avanzati e personalizzabili, inclusi robusti reattori a forno rotante. Le nostre soluzioni sono progettate per un funzionamento continuo e ad alto volume, garantendo la massima resa ed efficienza per le tue esigenze specifiche.

Contatta i nostri esperti oggi stesso per discutere come possiamo aiutarti a raggiungere i tuoi obiettivi di conversione dei rifiuti.

Guida Visiva

Prodotti correlati

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

Domande frequenti

- Perché è necessario un reattore rotante di grado industriale nel processo di pirolisi dei fanghi di petrolio? Massimizzare la resa e l'efficienza

- Quali sono i componenti chiave e i parametri di un forno rotante? Ottimizza la tua lavorazione ad alta temperatura

- Qual è il principio di funzionamento di un reattore a forno rotante per pirolisi? Conversione efficiente dei rifiuti in energia

- Come funzionano i reattori a forno rotante per pirolisi? Sblocca un'efficiente conversione dei rifiuti in valore

- Qual è il ruolo dei forni rotanti a riscaldamento indiretto nella produzione di energia? Scopri le soluzioni sostenibili di valorizzazione energetica dei rifiuti