In sostanza, un forno per porcellana è un forno specializzato e ad alta precisione utilizzato nei laboratori odontotecnici per cuocere, sinterizzare e smaltare i materiali ceramici. Questo processo di riscaldamento controllato è ciò che trasforma la porcellana dentale grezza o le polveri ceramiche in corone, ponti, faccette e altri restauri forti, duraturi e dall'aspetto naturale che vengono infine posizionati nella bocca di un paziente.

La funzione principale di un forno per porcellana non è semplicemente quella di riscaldare, ma di eseguire un ciclo termico precisamente programmato. Ciò trasforma i materiali ceramici fragili in una protesi finale con la forza, l'aderenza e le proprietà estetiche specifiche richieste per imitare un dente naturale.

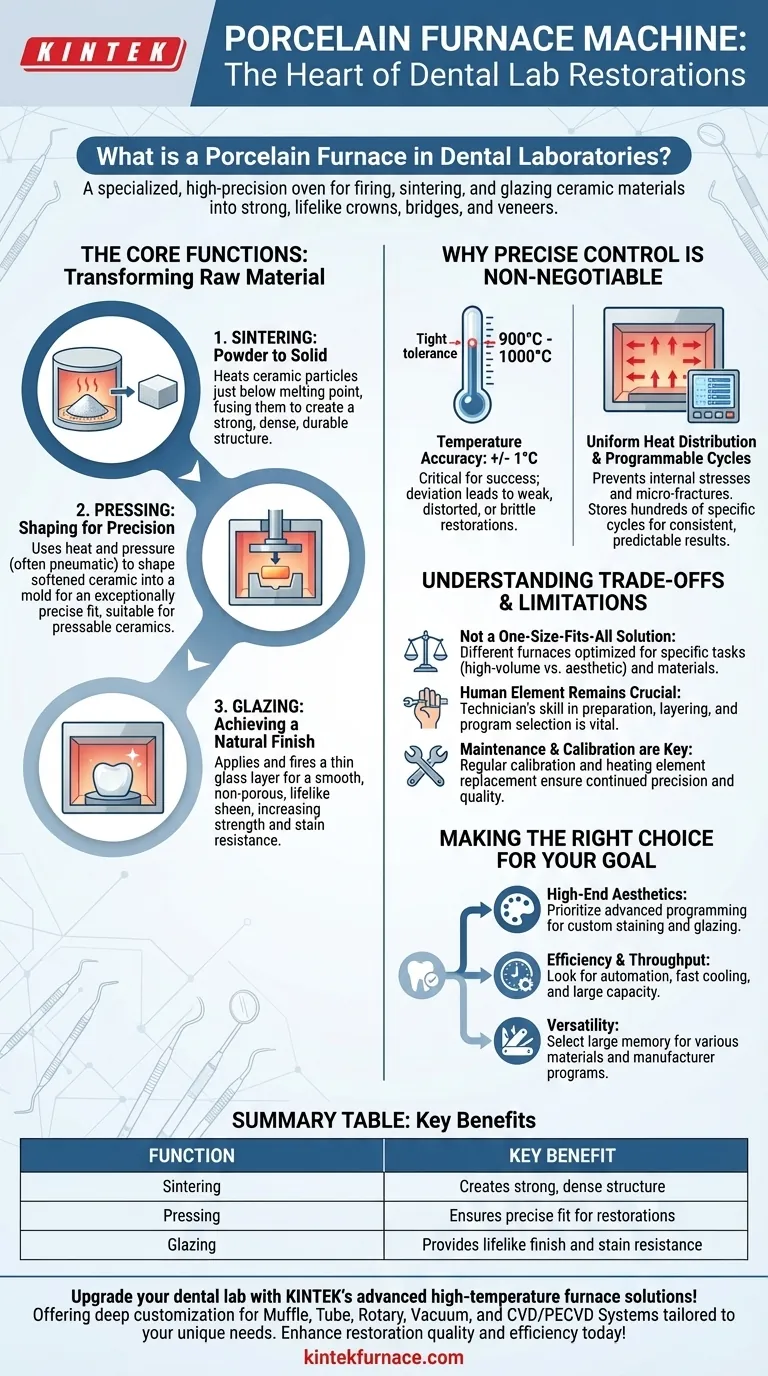

Le Funzioni Principali di un Forno per Porcellana

Un forno per porcellana è uno strumento multiuso che esegue diversi processi distinti e critici nella creazione di un restauro dentale. Ogni fase sfrutta un controllo preciso della temperatura per ottenere un risultato diverso.

Sinterizzazione: Dalla Polvere al Solido

Il processo fondamentale è la sinterizzazione. La porcellana dentale inizia come una miscela di particelle ceramiche fini. La sinterizzazione riscalda queste particelle a una temperatura appena inferiore al loro punto di fusione.

Ciò fa sì che le particelle si fondano insieme, eliminando gli spazi tra di esse e creando una struttura densa e indurita. Questo è ciò che conferisce al restauro finale la sua forza e durabilità fondamentali.

Pressatura: Modellatura per Precisione

Per alcuni tipi di restauri, in particolare quelli realizzati con materiali come il disilicato di litio, il forno viene utilizzato per la pressatura. Un lingotto ceramico preriscaldato viene reso malleabile (plasticizzato) dal calore.

Il forno utilizza quindi la pressione, spesso pneumatica, per pressare questa ceramica ammorbidita in uno stampo, creando un restauro con un'aderenza eccezionalmente precisa.

Smaltatura: Ottenere una Finitura Naturale

Il passaggio finale è spesso la smaltatura. Un sottile strato di vetro specializzato viene applicato al restauro sinterizzato e cotto a una temperatura specifica.

Questa cottura di smalto crea una superficie liscia, non porosa e lucida. Ciò non solo fornisce la lucentezza vitale e dall'aspetto naturale di un dente naturale, ma rende anche il restauro più forte e più resistente alle macchie.

Perché il Controllo Preciso è Non Negoziabile

Non è possibile sostituire un forno per porcellana con un forno generico. Il successo di un moderno restauro dentale dipende interamente dalla capacità del forno di gestire ogni variabile del processo di riscaldamento e raffreddamento con estrema precisione.

Il Ruolo Critico della Precisione della Temperatura

La maggior parte delle ceramiche dentali viene cotta a temperature comprese tra 900°C e 1000°C. Un forno di alta qualità mantiene questo calore con una precisione di +/- 1°C.

Qualsiasi deviazione può essere catastrofica. Una temperatura troppo bassa comporta una sinterizzazione incompleta e un restauro debole. Una temperatura troppo alta può far sì che la ceramica si fonda, si deformi, perda il suo colore o diventi fragile.

Distribuzione Uniforme del Calore

La camera del forno è progettata per fornire un calore perfettamente uniforme. Se una parte di una corona si riscalda o si raffredda più velocemente di un'altra, si creano stress interni.

Questi stress possono portare a microfratture che compromettono l'integrità a lungo termine del restauro, causandone il fallimento prematuro una volta nella bocca del paziente.

Cicli di Cottura Programmabili

Diversi sistemi ceramici richiedono cicli di cottura unici. Ciò implica non solo la temperatura di picco, ma anche la velocità di riscaldamento, la durata in cui la temperatura viene mantenuta (il "tempo di mantenimento") e la velocità di raffreddamento.

I forni moderni memorizzano centinaia di programmi, consentendo ai tecnici di selezionare il ciclo preciso, consigliato dal produttore, per qualsiasi materiale dato, garantendo risultati costanti e prevedibili ogni volta.

Comprendere i Compromessi e le Limitazioni

Sebbene essenziale, un forno per porcellana è uno strumento che richiede competenza. La qualità dell'output è un risultato diretto delle capacità della macchina e dell'abilità del tecnico.

Non è una Soluzione Universale

Anche se molti forni sono versatili, alcuni sono ottimizzati per compiti specifici. Un forno progettato per la pressatura ad alto volume potrebbe avere caratteristiche diverse da uno progettato per la stratificazione intricata e la colorazione di corone anteriori altamente estetiche. La scelta del materiale (ad esempio, porcellana feldspatica vs. zirconia) detta anche il tipo di forno richiesto.

L'Elemento Umano Rimane Cruciale

Un forno avanzato può eseguire un programma in modo impeccabile, ma non può compensare una scarsa preparazione iniziale. L'abilità del tecnico nel costruire strati di porcellana, applicare macchie e scegliere il programma corretto è altrettanto critica quanto le prestazioni della macchina.

Manutenzione e Calibrazione sono Fondamentali

Per mantenere la precisione richiesta di +/- 1°C, i forni devono essere calibrati regolarmente. L'elemento riscaldante (muffola) è un componente consumabile che si degrada nel tempo e richiede una eventuale sostituzione. Ignorare la manutenzione garantisce un calo della qualità e della coerenza dei restauri.

Fare la Scelta Giusta per il Tuo Obiettivo

Il forno ideale dipende interamente dagli obiettivi primari del laboratorio odontotecnico.

- Se il tuo obiettivo principale è l'estetica di alta gamma: Dai priorità a un forno con flessibilità di programmazione avanzata per cicli di colorazione e smaltatura personalizzati, assicurandoti di poter ottenere sottili effetti di colore e traslucenza.

- Se il tuo obiettivo principale è l'efficienza e la produttività: Cerca un forno con un sistema di automazione affidabile, un processo di raffreddamento rapido e una grande capacità per la cottura di più unità contemporaneamente.

- Se il tuo obiettivo principale è la versatilità: Seleziona un forno con una grande memoria per memorizzare molti programmi del produttore e la capacità di gestire sia porcellane standard che ceramiche pressabili moderne.

In definitiva, il forno per porcellana è lo strumento che colma il divario tra materia prima e restauro finale, consentendo ai tecnici dentali di trasformare la scienza in arte.

Tabella Riepilogativa:

| Funzione | Descrizione | Vantaggio Chiave |

|---|---|---|

| Sinterizzazione | Fonde le particelle ceramiche ad alte temperature | Crea una struttura forte e densa |

| Pressatura | Modella la ceramica ammorbidita con la pressione | Garantisce un'aderenza precisa per i restauri |

| Smaltatura | Applica e cuoce uno strato di vetro | Fornisce una finitura dall'aspetto naturale e resistenza alle macchie |

Aggiorna il tuo laboratorio odontotecnico con le avanzate soluzioni di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, offriamo forni a muffola, a tubo, rotanti, sottovuoto e ad atmosfera, e sistemi CVD/PECVD su misura per i laboratori odontotecnici. Le nostre profonde capacità di personalizzazione garantiscono che il tuo forno per porcellana soddisfi precisamente le esigenze sperimentali uniche, offrendo prestazioni superiori per la sinterizzazione, la pressatura e la smaltatura della ceramica. Contattaci oggi per discutere come possiamo migliorare la qualità e l'efficienza dei tuoi restauri!

Guida Visiva

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali fattori considerare nella scelta di un forno di sinterizzazione dentale? Garantisci qualità ed efficienza per il tuo laboratorio

- Quali fattori determinano la qualità delle restaurazioni in zirconia sinterizzata? Materiale di base, attrezzatura e tecnica

- Quali sono gli errori comuni durante l'utilizzo dei forni di sinterizzazione dentale? Evita Errori Costosi per Restauri in Zirconia Perfetti

- Quali sono gli effetti del sovraccarico di un forno di sinterizzazione dentale? Garantire restauri in zirconia prevedibili e di alta qualità

- Cos'è un forno di sinterizzazione dentale e qual è il suo scopo? Ottenere restauri dentali ad alta resistenza