In sintesi, un elemento riscaldante al disilicuro di molibdeno (MoSi2) è un componente resistivo specializzato realizzato con un composto intermetallico simile a una ceramica. È progettato per prestazioni eccezionali nei forni industriali ad alta temperatura che operano all'aria, in grado di raggiungere temperature che distruggerebbero la maggior parte degli elementi metallici convenzionali. La sua caratteristica distintiva è la capacità di formare uno strato protettivo vetroso sulla sua superficie, che gli impedisce di bruciare in un'atmosfera ossidante.

L'intuizione cruciale è che il MoSi2 non si limita a resistere al calore; utilizza l'ambiente ossidante ad alta temperatura per creare il proprio scudo protettivo e autoriparante. Questo meccanismo unico è ciò che gli consente di raggiungere una durata di servizio eccezionalmente lunga a temperature estreme dove altri materiali falliscono.

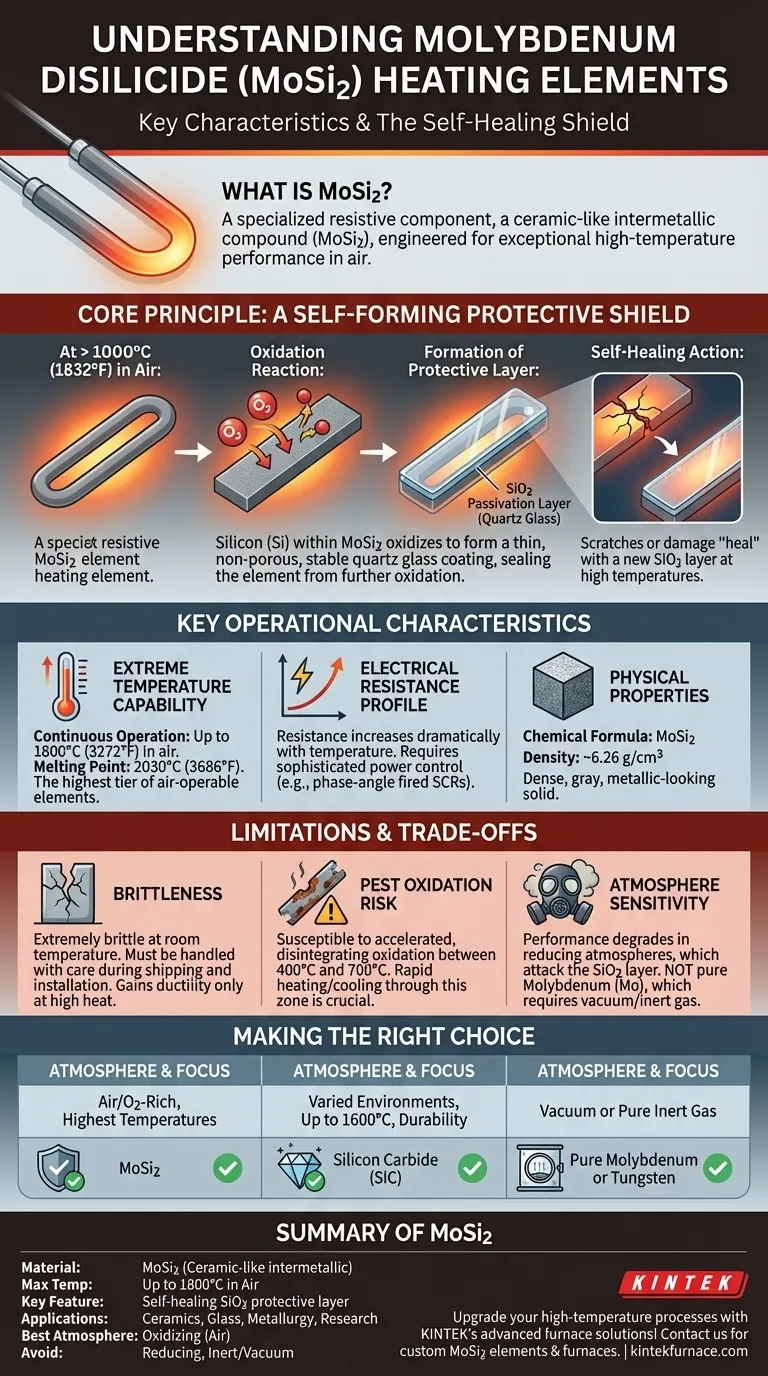

Il Principio Fondamentale: Uno Scudo Protettivo Autogenerante

Come l'ossidazione diventa un punto di forza

A temperature superiori a circa 1000°C, un elemento al disilicuro di molibdeno inizia a reagire con l'ossigeno presente nell'aria.

Invece di bruciare in modo distruttivo, il silicio (Si) all'interno del composto MoSi2 si ossida per formare uno strato di passivazione sottile, non poroso e altamente stabile di biossido di silicio (SiO2), essenzialmente un rivestimento di vetro di quarzo.

Questo strato vetroso sigilla il materiale dell'elemento sottostante dal contatto con l'ossigeno, arrestando di fatto il processo di ossidazione e consentendo all'elemento di funzionare stabilmente per migliaia di ore.

Autoriparazione in Azione

Se questo strato protettivo viene mai graffiato o danneggiato mentre è alla temperatura operativa, il materiale MoSi2 esposto reagirà immediatamente con l'aria circostante per "riparare" la breccia con un nuovo strato di SiO2. Ciò conferisce agli elementi una notevole durata in ambienti di forno difficili.

Caratteristiche Operative Chiave

Capacità di Temperatura Estrema

Gli elementi MoSi2 sono progettati per un funzionamento continuo a temperature del forno fino a 1800°C (3272°F), collocandoli nella fascia più alta degli elementi riscaldanti operativi all'aria. Il materiale stesso ha un punto di fusione di 2030°C (3686°F), fornendo un margine di sicurezza significativo.

Profilo di Resistenza Elettrica

La resistenza elettrica di un elemento MoSi2 aumenta drasticamente all'aumentare della sua temperatura. Questa proprietà richiede un sistema di controllo della potenza sofisticato, tipicamente utilizzando SCR (Rettificatori a Semiconduttore Controllati) ad angolo di fase, per gestire con precisione l'erogazione di potenza durante il riscaldamento e il raffreddamento del forno.

Proprietà Fisiche e Chimiche

La formula chimica del composto è MoSi2. È un solido denso, grigio, dall'aspetto metallico con una densità di circa 6,26 g/cm³. Viene utilizzato principalmente per applicazioni di riscaldamento in ceramica, produzione di vetro, metallurgia e ricerca sui materiali.

Comprendere i Compromessi e i Limiti

Fragilità a Temperatura Ambiente

Come molte ceramiche, gli elementi MoSi2 sono molto fragili e delicati a temperatura ambiente. Devono essere maneggiati con estrema cura durante la spedizione, lo stoccaggio e l'installazione per prevenire crepe o fratture. Acquistano duttilità solo a temperature molto elevate.

Rischio di Ossidazione "Pest" (a scaglie)

In una fascia di temperatura media, tipicamente da 400°C a 700°C, il MoSi2 può essere suscettibile a un fenomeno noto come ossidazione pest (o ossidazione a scaglie). Questa è una forma di ossidazione accelerata e disgregante che può verificarsi se l'elemento viene mantenuto in questo intervallo di temperatura per periodi prolungati. Per questo motivo, i forni che utilizzano questi elementi dovrebbero essere riscaldati e raffreddati rapidamente attraverso questa zona.

Sensibilità all'Atmosfera

Sebbene impareggiabile nelle atmosfere ossidanti come l'aria, le prestazioni del MoSi2 possono essere degradate da determinati ambienti chimici. Le atmosfere riducenti, in particolare, possono attaccare e rimuovere lo strato protettivo di SiO2, portando a un rapido cedimento dell'elemento.

MoSi2 rispetto al Molibdeno Puro: Una Distinzione Critica

È fondamentale non confondere gli elementi al disilicuro di molibdeno (MoSi2) con quelli realizzati in molibdeno puro (Mo). Il molibdeno puro è un metallo refrattario che si ossida catastroficamente all'aria ad alte temperature e deve essere utilizzato sottovuoto o in un'atmosfera protettiva inerte. Il MoSi2 è specificamente progettato per operare all'aria.

Fare la Scelta Giusta per la Tua Applicazione

La scelta dell'elemento riscaldante giusto richiede di abbinare le proprietà del materiale al processo termico e all'atmosfera specifici.

- Se il tuo obiettivo principale è raggiungere le temperature più alte possibili in un'atmosfera d'aria o ricca di ossigeno: Il MoSi2 è la scelta principale, offrendo stabilità e lunga durata dove altri elementi non possono sopravvivere.

- Se il tuo obiettivo principale è una prestazione robusta a temperature leggermente inferiori (fino a 1600°C) o in ambienti chimicamente più vari: Un elemento in carburo di silicio (SiC) può offrire una soluzione più durevole ed economica.

- Se il tuo obiettivo principale è il riscaldamento sottovuoto o in un'atmosfera di gas inerte puro: Un elemento metallico refrattario, come il molibdeno puro o il tungsteno, è la scelta tecnica corretta.

In definitiva, la selezione dell'elemento corretto dipende dalla comprensione della chimica unica del tuo ambiente ad alta temperatura.

Tabella Riassuntiva:

| Caratteristica | Dettagli |

|---|---|

| Materiale | Disilicuro di molibdeno (MoSi2), un composto intermetallico simile a una ceramica |

| Temp. Operativa Max | Fino a 1800°C (3272°F) all'aria |

| Caratteristica Chiave | Forma uno strato protettivo di SiO2 autoriparante ad alte temperature |

| Applicazioni | Ceramica, produzione di vetro, metallurgia, ricerca sui materiali |

| Limitazioni | Fragile a temperatura ambiente, suscettibile all'ossidazione pest a 400-700°C |

| Idoneità Atmosfera | Ideale per atmosfere ossidanti come l'aria; non per atmosfere riducenti o inerti/vuoto |

Migliora i tuoi processi ad alta temperatura con le soluzioni per forni avanzate di KINTEK! Sfruttando eccellenti capacità di R&S e produzione interna, forniamo a diversi laboratori elementi riscaldanti MoSi2 affidabili e forni ad alta temperatura personalizzati, inclusi forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce un allineamento preciso con le tue esigenze sperimentali uniche, migliorando efficienza e durata. Contattaci oggi per discutere come possiamo supportare le tue applicazioni specifiche e fornire prestazioni superiori!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale

- Come influisce l'ambiente a ossigeno ultra-basso della sinterizzazione sotto vuoto sui compositi di titanio? Sblocca il controllo avanzato delle fasi

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco