In sostanza, un forno a Deposizione Chimica da Fase Vapore (CVD) è un reattore chimico altamente controllato, non solo un semplice forno. È un'attrezzatura specializzata progettata per creare film o rivestimenti ultra-sottili e ad alte prestazioni su una superficie, nota come substrato. Ciò si ottiene introducendo gas specifici (precursori) in una camera riscaldata, che poi reagiscono e depositano uno strato solido, atomo per atomo, sul materiale target.

L'intuizione cruciale è che un forno CVD è uno strumento per la sintesi, non solo per il riscaldamento. Permette la costruzione di materiali avanzati con proprietà ingegnerizzate con precisione—come durezza, purezza e resistenza termica—costruendoli da uno stato chimico gassoso.

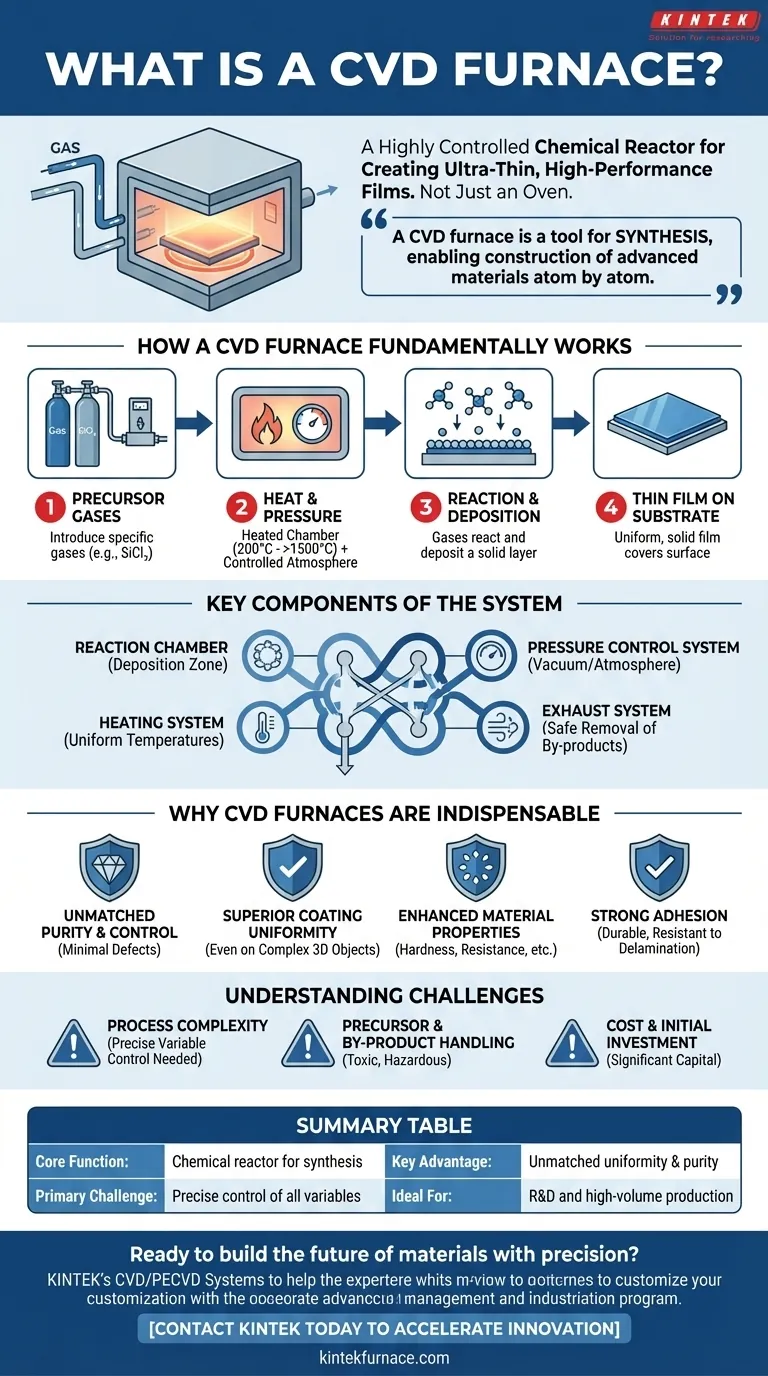

Come funziona fondamentalmente un forno CVD

Comprendere un forno CVD richiede di vederlo come un sistema completo in cui temperatura, pressione e chimica sono gestite meticolosamente per costruire un nuovo materiale.

Il principio fondamentale: Deposizione chimica da fase vapore

Il processo inizia introducendo uno o più gas precursori volatili in una camera di reazione. Ad esempio, per creare un rivestimento a base di silicio, potrebbe essere utilizzato un gas come il metil triclorosilano (CH₃SiCl₃).

Il ruolo del calore e della pressione

La camera viene riscaldata a una temperatura precisa ed elevata, spesso compresa tra 200°C e oltre 1500°C. Questo calore intenso fornisce l'energia necessaria affinché i gas precursori si decompongano o reagiscano tra loro. L'ambiente è anche controllato, operando sotto vuoto, a bassa pressione o a pressione atmosferica a seconda del risultato desiderato.

Il processo di deposizione

Man mano che i gas reagiscono, formano un materiale solido che si condensa e si deposita sulla superficie del substrato posto all'interno del forno. Questo forma un film sottile e solido. Poiché la deposizione avviene da un gas, il film può essere incredibilmente uniforme, coprendo uniformemente anche forme complesse e intricate.

Componenti chiave del sistema

Un forno CVD è più della sua camera. È un sistema integrato che comprende:

- Una camera di reazione: Il tubo o l'involucro del forno dove avviene la deposizione.

- Un sistema di riscaldamento: Fornisce temperature uniformi ed elevate.

- Un sistema di erogazione del gas: Controlla con precisione le portate dei gas precursori.

- Un sistema di controllo della pressione: Gestisce l'atmosfera all'interno della camera, spesso utilizzando pompe a vuoto.

- Un sistema di scarico: Rimuove in sicurezza i gas non reagiti e i sottoprodotti tossici.

Perché i forni CVD sono indispensabili

Le capacità uniche del processo CVD rendono questi forni una tecnologia fondamentale in molti settori avanzati, dai semiconduttori all'aerospazio.

Purezza e controllo ineguagliabili

Poiché il processo costruisce materiali da vapori chimici purificati, i film risultanti hanno una purezza eccezionalmente elevata con difetti minimi. Questo livello di controllo è fondamentale per applicazioni come la produzione di microchip.

Uniformità di rivestimento superiore

A differenza dei metodi di rivestimento a base liquida, i precursori gassosi possono raggiungere ogni parte della superficie di un substrato. Ciò garantisce uno spessore di rivestimento consistente e uniforme, anche su oggetti 3D complessi.

Proprietà dei materiali migliorate

I rivestimenti CVD possono migliorare drasticamente le prestazioni di un materiale. Vengono utilizzati per aggiungere durezza, aumentare la resistenza alla corrosione, fornire stabilità termica o alterare le caratteristiche ottiche ed elettriche.

Forte adesione

Il legame chimico che si verifica durante la deposizione si traduce in film che aderiscono eccezionalmente bene al substrato, rendendoli durevoli e resistenti alla delaminazione.

Comprendere i compromessi e le sfide

Sebbene potente, il processo CVD non è privo di complessità. L'obiettività richiede di riconoscere le sue esigenze e limitazioni operative.

Complessità del processo

Ottenere un risultato di alta qualità e ripetibile dipende dal controllo preciso e stabile di molteplici variabili: temperatura, pressione, portate di gas e chimica. Piccole deviazioni possono influire significativamente sulle proprietà finali del materiale.

Gestione dei precursori e dei sottoprodotti

Molti gas precursori utilizzati nel CVD sono tossici, infiammabili o corrosivi. Allo stesso modo, le reazioni chimiche spesso producono sottoprodotti pericolosi. Ciò richiede sofisticati protocolli di sicurezza e sistemi di scarico e depurazione efficienti.

Costo e investimento iniziale

I sistemi CVD, in particolare quelli per la produzione su scala industriale, rappresentano un investimento di capitale significativo. La complessità dell'attrezzatura e la necessità di una robusta infrastruttura di sicurezza contribuiscono al costo complessivo.

Scala di laboratorio vs. industriale

I requisiti per un forno da laboratorio di ricerca differiscono notevolmente da quelli utilizzati nella produzione di massa. I forni da laboratorio privilegiano la flessibilità, il design modulare e l'adattabilità per vari esperimenti. I forni industriali privilegiano la produttività, l'automazione e la coerenza ininterrotta del processo.

Fare la scelta giusta per il tuo obiettivo

La selezione o la specifica di un forno CVD richiede una chiara comprensione del tuo obiettivo primario.

- Se il tuo obiettivo principale è la ricerca e lo sviluppo: Dai priorità a un sistema modulare con controlli precisi e adattabili per ospitare un'ampia gamma di materiali ed esperimenti.

- Se il tuo obiettivo principale è la produzione industriale ad alto volume: Sottolinea la scalabilità, l'automazione del processo, robusti sistemi di sicurezza e un'uniformità costante per la produzione di massa.

- Se il tuo obiettivo principale è la creazione di materiali altamente specializzati: Concentrati su un forno con erogazione avanzata del gas e profilazione della temperatura per regolare con precisione le proprietà finali del rivestimento.

In definitiva, padroneggiare il processo CVD deriva dalla comprensione che il forno è uno strumento di precisione per costruire materiali da zero.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Funzione principale | Un reattore chimico per la sintesi di film sottili tramite reazioni in fase gassosa. |

| Vantaggio chiave | Uniformità di rivestimento, purezza e miglioramento delle proprietà dei materiali ineguagliabili. |

| Sfida principale | Richiede un controllo preciso di temperatura, pressione e chimica del gas. |

| Ideale per | R&S di nuovi materiali e produzione ad alto volume di componenti avanzati. |

Pronto a costruire il futuro dei materiali con precisione?

Sfruttando un'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. I nostri sistemi CVD/PECVD sono progettati per un controllo impareggiabile, consentendoti di sintetizzare materiali avanzati con proprietà ingegnerizzate con precisione.

La nostra forte capacità di personalizzazione profonda garantisce che il tuo forno soddisfi con precisione i tuoi requisiti sperimentali o di produzione unici, sia per una R&S flessibile che per la scalabilità industriale ad alto volume.

Contatta KINTEK oggi per discutere come le nostre soluzioni di forni CVD su misura possono accelerare la tua innovazione.

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Cos'è la CVD a tubo? Una guida alla sintesi di film sottili ad alta purezza

- In che modo il sistema di controllo del gas in un forno tubolare CVD ne migliora la funzionalità?Ottimizzare la deposizione di film sottili

- Quali opzioni di personalizzazione sono disponibili per i forni tubolari CVD? Personalizzate il vostro sistema per una sintesi di materiali superiore

- In che modo la sinterizzazione nel forno a tubo CVD migliora la crescita del grafene? Ottenere una cristallinità superiore e un'alta mobilità elettronica

- Quali sono le caratteristiche principali dei sistemi a forno tubolare CVD? Sblocca la deposizione di film sottili di precisione