Fondamentalmente, un forno a induzione a nucleo è un forno elettrico che fonde il metallo agendo come un trasformatore elettrico. Utilizza un nucleo di ferro per collegare un avvolgimento elettrico primario alla carica metallica stessa, che funge da secondario in corto circuito, generando un calore intenso direttamente all'interno del metallo.

Il concetto cruciale da afferrare è che un forno a nucleo utilizza un nucleo di ferro per creare un collegamento magnetico a bassa frequenza e ad alta efficienza tra la fonte di alimentazione e il metallo. Ciò lo rende fondamentalmente diverso da un forno senza nucleo e ne definisce le applicazioni specifiche.

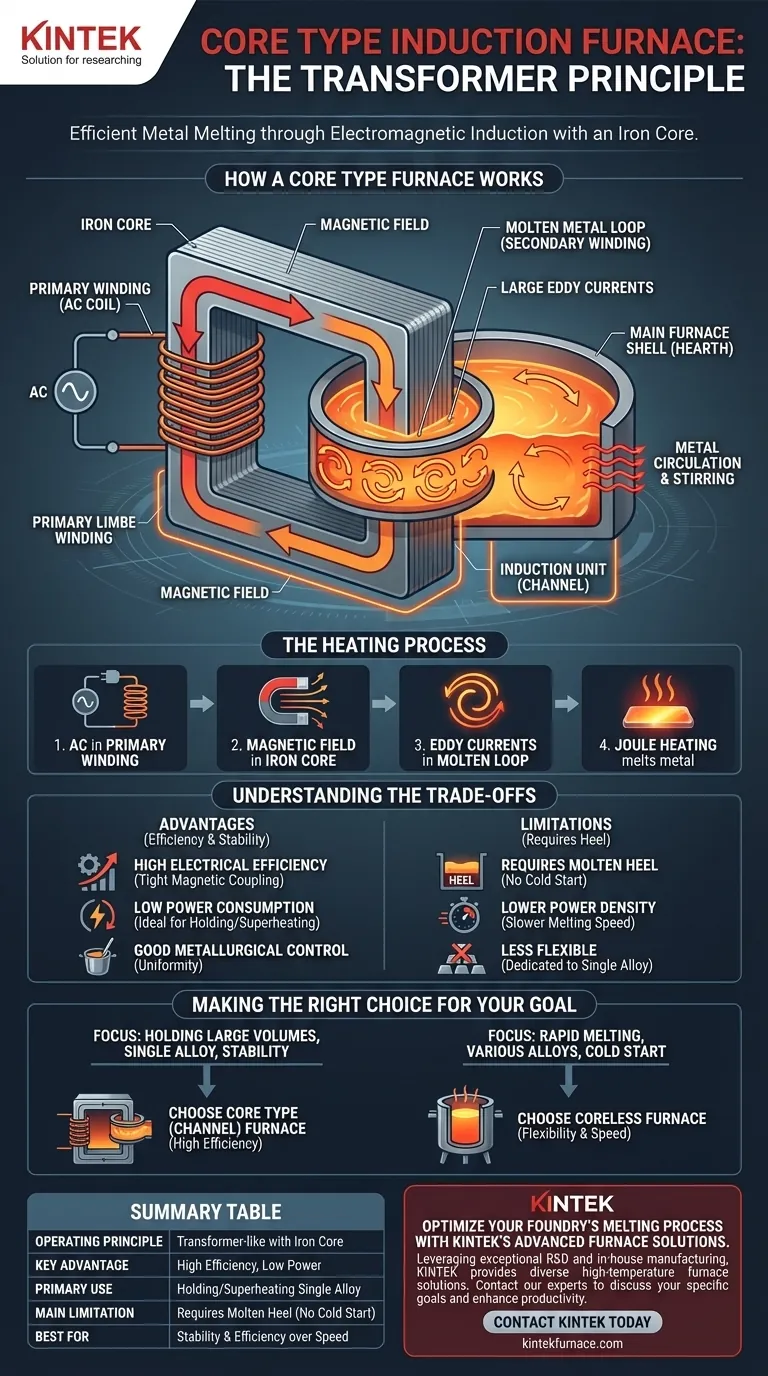

Come funziona un forno a nucleo

Un forno a induzione a nucleo opera sul principio dell'induzione elettromagnetica, un concetto familiare a chiunque comprenda il funzionamento di un trasformatore di base. L'obiettivo è convertire l'energia elettrica in calore all'interno di una carica metallica.

L'analogia del trasformatore

Pensate a un trasformatore standard con due bobine avvolte attorno a un nucleo di ferro. In un forno a nucleo:

- L'avvolgimento primario: Una bobina elettrica, alimentata da una sorgente CA, è avvolta attorno a un nucleo di ferro laminato.

- Il nucleo di ferro: Questo nucleo concentra e dirige il campo magnetico creato dall'avvolgimento primario.

- L'avvolgimento secondario: Il metallo da fondere è contenuto in un canale o un anello che passa attraverso il nucleo di ferro. Questo anello di metallo diventa effettivamente una spira singola, secondario in corto circuito.

Il processo di riscaldamento

- Una corrente alternata (CA) viene fatta passare attraverso l'avvolgimento primario.

- Ciò genera un potente campo magnetico alternato che viene concentrato dal nucleo di ferro.

- Il campo magnetico induce una corrente parassita molto grande nell'anello di metallo conduttivo (la carica).

- La resistenza elettrica naturale del metallo si oppone a questa forte corrente, generando un calore immenso (riscaldamento Joule) e facendo fondere il metallo.

Circolazione del metallo

Un vantaggio chiave di questo design è l'azione di agitazione naturale che crea. L'intenso calore generato all'interno dell'anello metallico fa sì che circoli nel bagno principale o nella suola del forno. Questo movimento garantisce una temperatura più uniforme e una composizione della lega costante in tutto il bagno fuso.

Componenti chiave e design

Il design fisico di un forno a nucleo è costruito attorno alla sua funzione di trasformatore. Viene spesso definito forno a canale a causa della sua costruzione distintiva.

Il guscio principale del forno

Questo è il recipiente principale, rivestito di materiale refrattario, che contiene la maggior parte del metallo fuso.

L'unità di induzione (il "canale")

All'involucro principale è fissato il gruppo induttore. È qui che avviene il riscaldamento. Contiene la bobina primaria e il nucleo di ferro, con un canale attraverso cui il metallo fuso scorre, completando il "circuito secondario".

Comprendere i compromessi

Nessuna tecnologia è perfetta per ogni applicazione. Il design del forno a nucleo crea vantaggi e limitazioni distinti.

Vantaggi

- Elevata efficienza elettrica: Il nucleo di ferro crea un accoppiamento magnetico molto stretto, con conseguente minore perdita di energia rispetto ai design senza nucleo.

- Basso consumo energetico: Sono eccellenti per mantenere il metallo a una temperatura specifica per lunghi periodi o per il surriscaldamento, poiché consumano meno energia in condizioni stabili.

- Buon controllo metallurgico: L'agitazione delicata e continua garantisce un'eccellente miscelazione e omogeneità della temperatura.

Limitazioni

- Richiede un "tallone" fuso: Un forno a nucleo non può essere avviato da freddo con metallo solido. Un anello continuo di metallo fuso deve essere sempre presente nel canale per completare il circuito secondario. Questo è noto come "tallone fuso".

- Minore densità di potenza: Non possono fondere il metallo così rapidamente come i forni senza nucleo perché la potenza che può essere applicata è limitata dal rivestimento refrattario del canale.

- Meno flessibile: Non sono adatti per frequenti cambi di lega, poiché il forno deve essere completamente svuotato, il che è un processo complesso. Sono tipicamente dedicati a una singola lega.

Fare la scelta giusta per il tuo obiettivo

La scelta della tecnologia di forno corretta dipende interamente dai requisiti operativi della fonderia o dell'impianto.

- Se il tuo obiettivo principale è mantenere grandi volumi di una singola lega a temperatura: L'elevata efficienza e il basso consumo energetico di un forno a nucleo (a canale) lo rendono la scelta ideale.

- Se il tuo obiettivo principale è fondere rapidamente varie leghe da freddo: Un forno a induzione senza nucleo è superiore grazie alla sua flessibilità e all'elevata densità di potenza.

In definitiva, comprendere il forno a nucleo come un trasformatore altamente specializzato ti permette di riconoscerne i punti di forza unici nelle applicazioni che richiedono efficienza e stabilità rispetto a velocità e flessibilità.

Tabella riassuntiva:

| Caratteristica | Forno a induzione a nucleo |

|---|---|

| Principio di funzionamento | Funziona come un trasformatore con nucleo di ferro |

| Vantaggio chiave | Elevata efficienza elettrica e basso consumo energetico |

| Uso principale | Mantenimento e surriscaldamento di grandi volumi di una singola lega |

| Limitazione principale | Richiede un tallone fuso; non può partire da freddo |

| Ideale per | Fonderie focalizzate su stabilità ed efficienza piuttosto che velocità |

Ottimizza il processo di fusione della tua fonderia con le soluzioni avanzate di forni KINTEK.

Sfruttando eccezionali capacità di ricerca e sviluppo e produzione interna, KINTEK fornisce a diversi laboratori e fonderie soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione i requisiti operativi unici come i tuoi.

Sia che tu abbia bisogno dell'elevata efficienza e stabilità di un forno a nucleo o della flessibilità di un design senza nucleo, i nostri esperti possono aiutarti a selezionare o personalizzare la soluzione perfetta. Contatta il nostro team oggi stesso per discutere i tuoi specifici obiettivi di fusione dei metalli e scoprire come KINTEK può migliorare la tua produttività ed efficienza.

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni