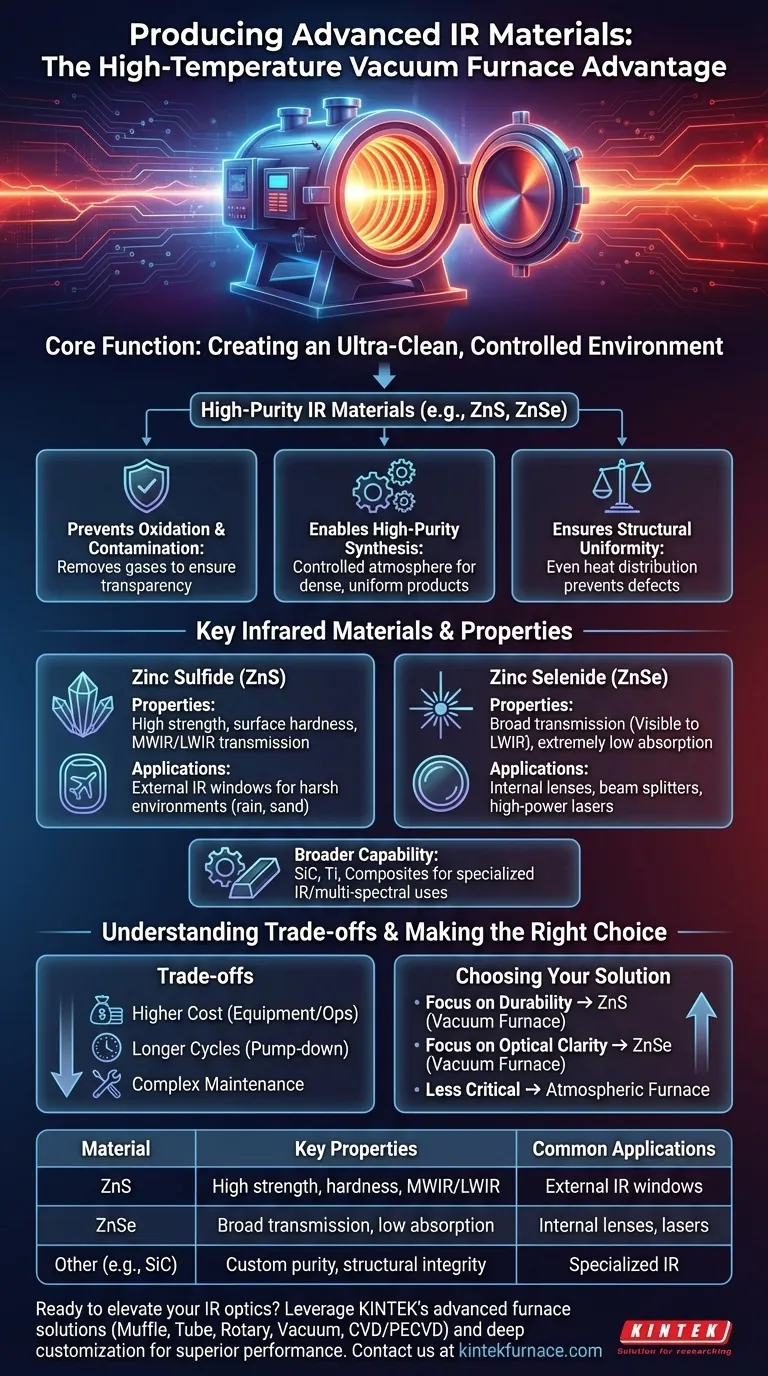

Alla base, un forno a vuoto ad alta temperatura è l'ambiente ideale per la produzione di specifici materiali ottici a infrarossi (IR) di elevata purezza. Gli esempi più comuni sono il solfuro di zinco (ZnS) e il seleniuro di zinco (ZnSe), apprezzati per la loro eccezionale resistenza e durezza, che li rende adatti per finestre e lenti IR esposte a condizioni difficili.

La funzione primaria del forno a vuoto in questo contesto non è solo il calore, ma il controllo. Eliminando i gas atmosferici, il forno crea un ambiente ultra-pulito che previene la contaminazione e le reazioni chimiche indesiderate, consentendo la sintesi di materiali con le precise proprietà ottiche e strutturali richieste per applicazioni a infrarossi ad alte prestazioni.

Perché un forno a vuoto è essenziale per l'ottica IR

La decisione di utilizzare un forno a vuoto ad alta temperatura è dettata dai rigorosi requisiti di purezza e strutturali dei materiali ottici avanzati. Il processo consiste fondamentalmente nel creare un ambiente perfetto e controllato.

Prevenzione dell'ossidazione e della contaminazione

Molti materiali utilizzati nell'ottica a infrarossi sono altamente reattivi con l'ossigeno e altri gas atmosferici, specialmente ad alte temperature. Il vuoto rimuove questi contaminanti.

Questa prevenzione dell'ossidazione è fondamentale per ottenere la desiderata trasparenza nello spettro infrarosso. Anche minime impurità o strati di ossido possono assorbire la radiazione IR, rendendo il materiale inutile per l'applicazione prevista.

Consentire la sintesi ad alta purezza

L'atmosfera controllata del forno consente la sintesi di materiali da precursori ad alta purezza. Processi come la sinterizzazione a pressione sotto vuoto si basano su questo ambiente per creare un prodotto finale denso e uniforme.

Questo livello di controllo garantisce un'elevata ripetibilità tra le diverse serie di produzione, il che è essenziale per la fabbricazione di componenti ottici affidabili con caratteristiche di prestazione coerenti.

Garantire l'uniformità strutturale

I moderni forni a vuoto offrono un eccezionale equilibrio del campo di temperatura. Ciò significa che il calore è distribuito uniformemente in tutto il materiale durante il processo di sinterizzazione o crescita.

Il riscaldamento uniforme previene sollecitazioni interne, crepe e variazioni di densità, garantendo che il componente finale abbia un'eccezionale integrità strutturale e proprietà ottiche costanti su tutta la sua superficie.

Materiali infrarossi chiave e le loro proprietà

Sebbene la tecnologia dei forni sia versatile, alcuni materiali chiave si distinguono per le loro specifiche applicazioni nel dominio infrarosso.

Solfuro di Zinco (ZnS)

Il solfuro di zinco è un materiale ceramico robusto noto per la sua eccellente trasmissione nelle gamme infrarosse a onda media (MWIR) e a onda lunga (LWIR).

La sua superiore resistenza e durezza superficiale lo rendono una scelta preferita per le ottiche esterne, come finestre su aerei o sistemi di sensori che devono resistere ad ambienti abrasivi come pioggia, sabbia e flusso d'aria ad alta velocità.

Seleniuro di Zinco (ZnSe)

Il seleniuro di zinco offre un intervallo di trasmissione molto ampio, dallo spettro visibile fino al LWIR. Ha un'assorbimento estremamente basso, il che lo rende ideale per applicazioni laser ad alta potenza.

Sebbene non sia così duro come lo ZnS, lo ZnSe è spesso utilizzato per lenti interne, divisori di fascio e finestre in ambienti controllati dove la sua superiore chiarezza ottica è la preoccupazione principale.

Capacità di materiali avanzati più ampia

Oltre a questi specifici materiali IR, la tecnologia supporta una vasta gamma di produzione di materiali avanzati. Ciò include altre ceramiche come il carburo di silicio (SiC), metalli ad alta purezza come il titanio (Ti) e vari compositi che possono avere applicazioni infrarosse specializzate o multispettrali.

Comprendere i compromessi

La precisione e il controllo offerti dai forni a vuoto ad alta temperatura comportano considerazioni significative. Questo metodo non è universalmente applicabile e implica chiari compromessi.

Costi di attrezzature e operativi più elevati

I forni a vuoto sono sistemi complessi con un costo di investimento iniziale elevato. Le pompe, le camere e i sistemi di controllo necessari per mantenere un vuoto elevato sono costosi da acquistare e gestire.

Cicli di lavorazione più lunghi

Il raggiungimento di un vuoto elevato non è istantaneo. Il tempo di pompaggio per rimuovere i gas atmosferici può aumentare significativamente il ciclo di produzione totale, rendendolo più lento rispetto ai processi con forni atmosferici.

Requisiti di manutenzione complessi

Mantenere l'integrità del sistema a vuoto richiede protocolli di manutenzione rigorosi e specializzati. Guarnizioni, pompe e sensori devono essere regolarmente ispezionati e sottoposti a manutenzione per prevenire perdite e garantire prestazioni costanti.

Fare la scelta giusta per la tua applicazione

La scelta del processo di fabbricazione corretto dipende interamente dai requisiti di prestazione e dai vincoli del prodotto finale.

- Se la tua priorità principale è la durabilità in ambienti difficili: il ZnS ad alta purezza prodotto in un forno a vuoto è lo standard del settore per le finestre IR esterne.

- Se la tua priorità principale è la massima chiarezza ottica per i laser: le proprietà di basso assorbimento del ZnSe sintetizzato sotto vuoto lo rendono la scelta superiore.

- Se la tua applicazione è meno sensibile alla contaminazione: per alcuni metalli o componenti meno critici, un forno a basso vuoto o atmosferico più semplice può essere una soluzione più conveniente.

In definitiva, l'utilizzo di un forno a vuoto ad alta temperatura è una scelta deliberata per applicazioni in cui la purezza del materiale e la perfezione strutturale si traducono direttamente in prestazioni critiche per la missione.

Tabella riassuntiva:

| Materiale | Proprietà chiave | Applicazioni comuni |

|---|---|---|

| Solfuro di Zinco (ZnS) | Elevata resistenza, durezza, trasmissione MWIR/LWIR | Finestre IR esterne, lenti in condizioni abrasive |

| Seleniuro di Zinco (ZnSe) | Ampia trasmissione (dal visibile al LWIR), basso assorbimento | Lenti interne, divisori di fascio, sistemi laser ad alta potenza |

| Altri Materiali (es. SiC, Ti) | Purezza e integrità strutturale personalizzate | Applicazioni IR e multispettrali specializzate |

Pronto a elevare la tua ottica a infrarossi con materiali ingegnerizzati con precisione? In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda ci assicura di soddisfare le tue esigenze sperimentali uniche per materiali come ZnS e ZnSe. Contattaci oggi per discutere come possiamo aiutarti a raggiungere prestazioni e affidabilità superiori nelle tue applicazioni!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco