I forni rotanti a fuoco diretto sono più comunemente utilizzati nelle industrie che lavorano grandi volumi di materiali inorganici robusti, dove la lavorazione ad alta temperatura economica è fondamentale. I settori chiave includono la lavorazione dei minerali, la produzione di cemento e calce, la produzione di granulati per tetti e alcuni tipi di riciclo dei metalli e gestione dei rifiuti.

La decisione di utilizzare un forno a fuoco diretto non è definita da un settore, ma dal materiale in lavorazione. Se il vostro materiale può resistere al contatto diretto con i gas di combustione senza essere contaminato, un forno a fuoco diretto è quasi sempre la scelta più efficiente ed economica.

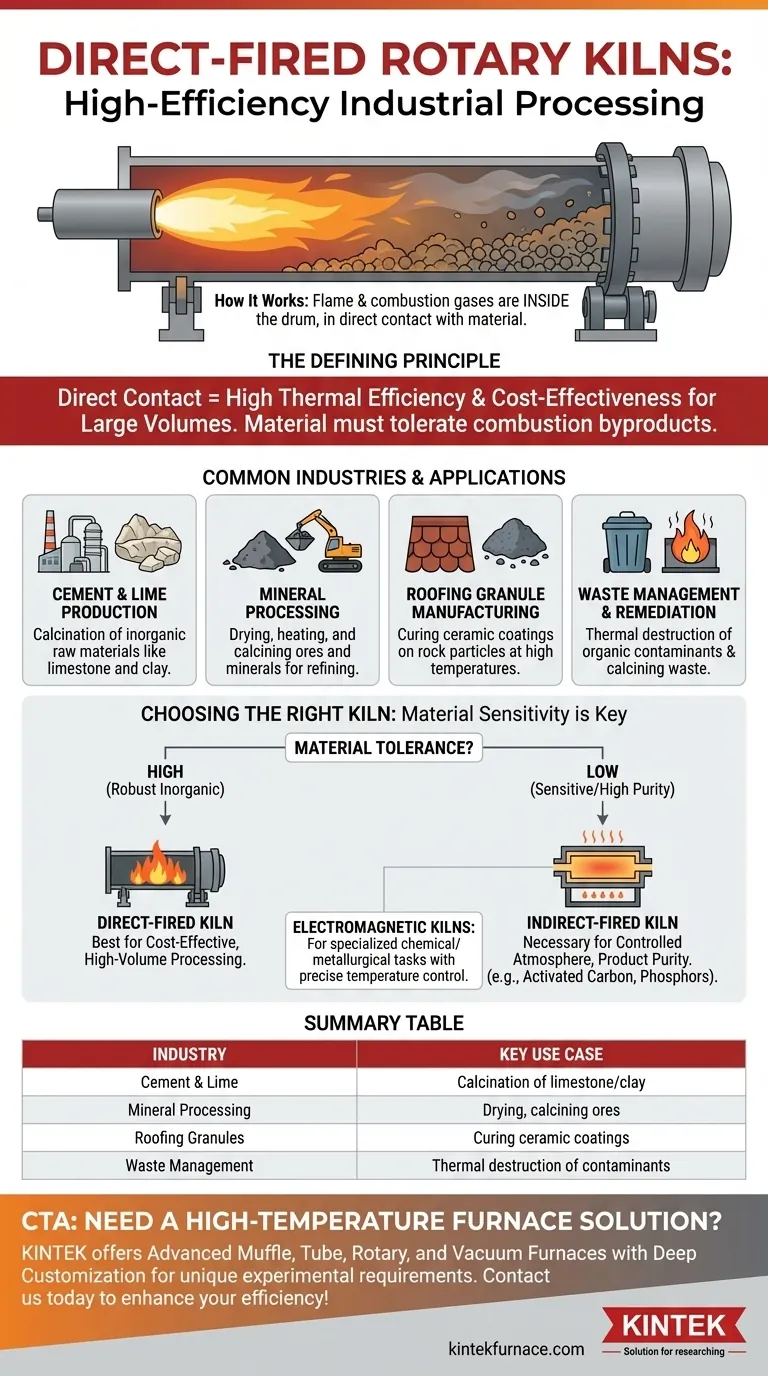

Il principio fondamentale dei forni a fuoco diretto

Un forno rotante a fuoco diretto è un sistema di lavorazione termica in cui il combustibile viene bruciato all'interno del cilindro rotante principale. La fiamma e i gas caldi di combustione sono a diretto contatto con il materiale in lavorazione.

Come funziona: Riscaldamento a contatto diretto

Mentre il forno ruota, il materiale si muove attraverso il tamburo. Il bruciatore, situato a un'estremità, proietta una fiamma lungo la lunghezza del forno, trasferendo il calore direttamente al materiale sia per irraggiamento che per convezione.

Il vantaggio chiave: Alta efficienza termica

Questo contatto diretto consente un trasferimento di calore rapido e altamente efficiente. È uno dei modi più efficaci per fornire l'immensa energia termica richiesta per processi su larga scala come la calcinazione.

La limitazione critica: Tolleranza del materiale

Il principale vincolo di un forno a fuoco diretto è che il materiale deve essere in grado di tollerare l'esposizione ai sottoprodotti della combustione (come CO₂, H₂O e tracce di elementi dal combustibile) senza subire reazioni chimiche avverse o contaminazioni.

Industrie e applicazioni comuni

L'efficienza e la semplicità dei forni a fuoco diretto li rendono la scelta standard per diverse industrie pesanti.

Produzione di cemento e calce

Questa è l'applicazione più classica. Le materie prime per cemento e calce (calcare, argilla, scisto) sono inorganiche e richiedono temperature estremamente elevate per la trasformazione chimica nota come calcinazione. La cottura diretta fornisce il calore necessario nel modo più economico.

Lavorazione dei minerali

Le industrie utilizzano forni a fuoco diretto per essiccare, riscaldare e calcinare un'ampia varietà di minerali e minerali. Poiché questi sono spesso materiali sfusi preparati per un'ulteriore raffinazione, il contatto diretto con i gas di combustione è perfettamente accettabile e altamente conveniente.

Produzione di granulati per tetti

Per creare granulati durevoli per tetti, piccole particelle di roccia vengono rivestite e poi cotte ad alte temperature per curare il rivestimento ceramico. Un forno a fuoco diretto fornisce il calore intenso e uniforme necessario per questo processo di cura su base continua e ad alto volume.

Gestione e bonifica dei rifiuti

I forni a fuoco diretto sono utilizzati per trattare alcuni tipi di rifiuti, come la calcinazione di piccole pietre di scarto o la distruzione termica di specifici contaminanti organici. Le alte temperature e l'atmosfera ossidante possono efficacemente decomporre composti nocivi.

Comprendere i compromessi: Cottura diretta vs. indiretta

La scelta del tipo di forno giusto è fondamentale e dipende interamente dalla sensibilità del materiale.

Quando scegliere il fuoco diretto

Un forno a fuoco diretto è la scelta predefinita per processi ad alto volume e sensibili ai costi che coinvolgono materiali chimicamente stabili e non suscettibili di contaminazione da gas di combustione.

Quando è necessario un forno a fuoco indiretto

Un forno a fuoco indiretto riscalda il tamburo rotante dall'esterno. Il materiale all'interno non viene mai a contatto con la fiamma o i gas di combustione, consentendo un'atmosfera di processo altamente controllata, inerte o specifica.

Questo metodo è essenziale per materiali di alto valore o sensibili come carbone attivo, fosfori, titanati, e prodotti chimici speciali dove la purezza del prodotto è fondamentale o dove sono richiesti processi come la pirolisi (riscaldamento in assenza di ossigeno).

Una nota sui forni elettromagnetici

I forni a induzione elettromagnetica sono una forma specializzata di riscaldamento indiretto. Utilizzano campi magnetici per riscaldare il guscio del forno con estrema precisione. Sono utilizzati in applicazioni metallurgiche e chimiche dove il controllo preciso della temperatura è più importante della mera produttività.

Fare la scelta giusta per il vostro processo

La vostra selezione dovrebbe essere guidata dalle proprietà del vostro materiale e dai requisiti del prodotto finale.

- Se il vostro obiettivo principale è la lavorazione economica e ad alto volume di materiali robusti: Un forno a fuoco diretto è la soluzione standard del settore.

- Se il vostro obiettivo principale è la purezza del prodotto, la lavorazione di materiali sensibili o la necessità di un'atmosfera controllata: Un forno a fuoco indiretto è irrinunciabile.

- Se il vostro obiettivo principale è il controllo preciso della temperatura per compiti chimici o metallurgici specializzati: Dovrebbero essere considerati metodi indiretti avanzati come i forni elettromagnetici.

In definitiva, la comprensione della tolleranza del vostro materiale al calore e al contatto atmosferico è la chiave per selezionare la corretta tecnologia di lavorazione termica.

Tabella riassuntiva:

| Industria/Applicazione | Casi d'uso principali |

|---|---|

| Produzione di cemento e calce | Calcinazione di calcare e argilla per materiali da costruzione |

| Lavorazione dei minerali | Essiccazione, riscaldamento e calcinazione di minerali e minerali per la raffinazione |

| Produzione di granulati per tetti | Cura di rivestimenti ceramici su granulati per durabilità |

| Gestione dei rifiuti | Distruzione termica di contaminanti e calcinazione di materiali di scarto |

Avete bisogno di una soluzione di forno ad alta temperatura su misura per il vostro processo industriale? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate come forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera, e sistemi CVD/PECVD. Con forti capacità di personalizzazione profonda, soddisfiamo precisamente i requisiti sperimentali unici per le industrie che trattano materiali robusti. Contattateci oggi per migliorare la vostra efficienza e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

Domande frequenti

- Quali sono i principali componenti strutturali di un forno rotante? Esplora le parti chiave per un'efficiente lavorazione dei materiali

- Quali sono gli approcci comuni alla miscelazione nei forni rotativi? Migliora l'uniformità e l'efficienza nella lavorazione termica

- Quali caratteristiche supplementari possono migliorare le prestazioni del forno a tubo rotante? Aumenta l'efficienza con un controllo di precisione

- Come fanno i forni a tubo rotante a ottenere un controllo preciso della temperatura? Padroneggiare il riscaldamento uniforme per processi dinamici

- Quali materiali possono essere utilizzati per realizzare l'assieme del tubo rotante di questi forni? Scegli il migliore per le tue esigenze ad alta temperatura