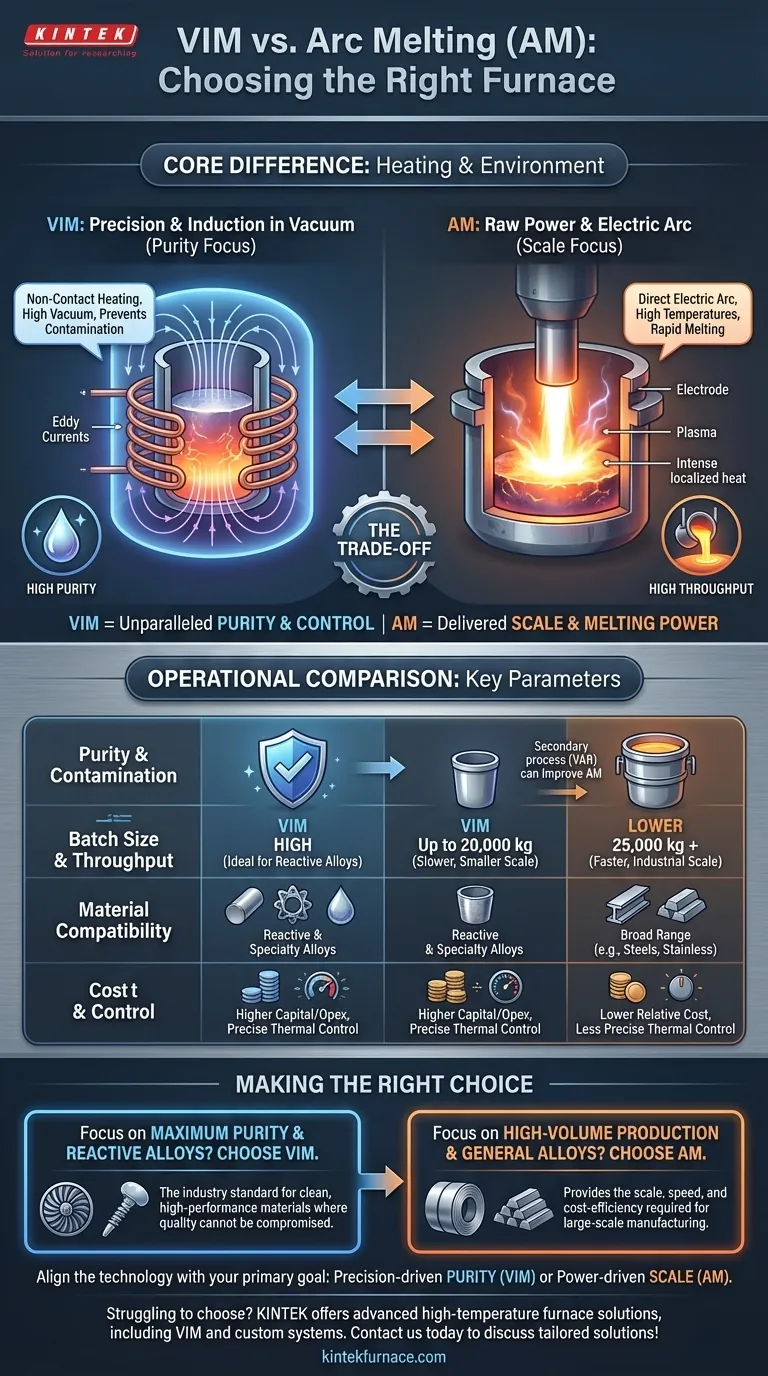

Nella loro essenza, i forni di Fusione a Induzione Sottovuoto (VIM) e quelli per la Fusione ad Arco (AM) si distinguono per i loro meccanismi di riscaldamento fondamentali e gli ambienti operativi. Il VIM utilizza l'induzione elettromagnetica all'interno di una camera ad alto vuoto per ottenere purezza e controllo eccezionali, rendendolo ideale per leghe reattive e ad alte prestazioni. Al contrario, la Fusione ad Arco impiega un arco elettrico ad alta energia per fondere rapidamente i materiali, privilegiando la produttività e la scala per una gamma più ampia di metalli.

La decisione tra VIM e Fusione ad Arco non riguarda quale sia superiore, ma l'allineamento della tecnologia con il tuo obiettivo principale. La scelta dipende da un compromesso fondamentale: il VIM offre una purezza e un controllo senza pari, mentre l'AM offre scala e potenza di fusione grezza.

La Differenza Fondamentale: Fonte di Calore e Ambiente

Per comprendere le applicazioni pratiche di ciascun forno, è necessario prima afferrare come generano calore e controllano l'ambiente di fusione. Questi due fattori determinano tutto, dalla purezza del materiale al volume di produzione.

VIM: Precisione attraverso Induzione e Vuoto

Un forno a Fusione a Induzione Sottovuoto utilizza una corrente alternata fatta passare attraverso una bobina per creare un potente campo magnetico. Questo campo induce correnti parassite all'interno della carica metallica, generando calore dall'interno verso l'esterno senza alcun contatto diretto.

L'intero processo avviene sotto un alto vuoto. L'ambiente sottovuoto è fondamentale perché impedisce ai contaminanti presenti nell'aria, come ossigeno e azoto, di reagire con il metallo fuso. Aiuta anche a estrarre i gas disciolti dal bagno di fusione, con conseguente prodotto finale più pulito e di qualità superiore.

AM: Potenza Grezza attraverso un Arco Elettrico

Un forno a Fusione ad Arco genera calore utilizzando un metodo molto più diretto: un arco elettrico sostenuto. Questo arco viene innescato tra un elettrodo e la carica metallica, creando un plasma che raggiunge temperature estremamente elevate.

Questo calore intenso e localizzato è molto efficace nel fondere materiali con punti di fusione molto elevati. Sebbene alcuni processi di fusione ad arco vengano eseguiti sottovuoto (come il Rifusione ad Arco Sottovuoto o VAR), l'obiettivo principale dell'arco stesso è l'energia termica pura e la velocità di fusione, non il riscaldamento delicato e controllato del VIM.

Confronto dei Parametri Operativi Chiave

Le differenze nel riscaldamento e nell'ambiente portano a risultati operativi distinti. La tua scelta dipende da quale di questi parametri è più critico per il tuo progetto.

Purezza e Controllo della Contaminazione

Il VIM è la scelta inequivocabile per ottenere i massimi livelli di purezza. La combinazione di riscaldamento a induzione senza contatto e di un'atmosfera ad alto vuoto riduce al minimo l'introduzione di impurità e raffina attivamente il metallo rimuovendo i gas. Ciò è essenziale per le superleghe aerospaziali, gli impianti medici e i materiali elettronici in cui anche le tracce di elementi possono causare guasti.

La Fusione ad Arco, in particolare nelle sue configurazioni su larga scala e senza vuoto, è più suscettibile alla contaminazione da parte dell'atmosfera e degli elettrodi. Sebbene processi secondari come il VAR possano migliorare significativamente la purezza, il design intrinseco del VIM è costruito attorno all'evitamento della contaminazione fin dall'inizio.

Dimensioni del Lotto e Produttività

La Fusione ad Arco è progettata per la scala industriale. Questi forni sono i cavalli di battaglia dell'industria siderurgica, capaci di trattare lotti a partire da 25.000 kg e molto oltre. I loro cicli di fusione rapidi sono ottimizzati per la produzione ad alto volume.

Il VIM opera su una scala più piccola e precisa. Le dimensioni tipiche dei lotti vanno da poche centinaia di chilogrammi fino a circa 20.000 kg. Il processo è intrinsecamente più lento a causa del tempo necessario per raggiungere e mantenere un alto vuoto, rendendolo più adatto a materiali a basso volume e alto valore.

Compatibilità dei Materiali

Il VIM eccelle nella fusione di leghe reattive come titanio, zirconio e superleghe a base di nichel. Questi materiali verrebbero rovinati dall'esposizione all'ossigeno ad alte temperature, rendendo l'ambiente sottovuoto del VIM una necessità.

La Fusione ad Arco è un processo versatile in grado di fondere una vasta gamma di metalli, inclusi acciai, acciai inossidabili e varie leghe comuni. La sua forza principale è la capacità di fondere in modo efficiente grandi quantità di materiale con elevati punti di fusione.

Comprendere i Compromessi

Nessuna delle due tecnologie è una soluzione perfetta per tutti gli scenari. Riconoscere i loro limiti è fondamentale per prendere una decisione informata.

Il Costo della Purezza (VIM)

La precisione del VIM ha un prezzo. Le attrezzature sono complesse e richiedono pompe per il vuoto e sistemi di controllo sofisticati, il che comporta costi di capitale e operativi più elevati. Anche i cicli di processo sono più lunghi, riducendo la produttività complessiva rispetto all'AM.

I Limiti della Potenza (AM)

La forza principale della Fusione ad Arco, la sua potenza grezza, è anche fonte dei suoi limiti. Il calore intenso dell'arco fornisce un controllo termico meno preciso sul bagno di fusione rispetto all'induzione. Inoltre, nelle sue forme più comuni, l'AM offre una protezione minima contro la contaminazione atmosferica, rendendola inadatta per le leghe in cui la purezza è il motore principale delle prestazioni.

Scegliere la Giusta Tecnologia per la Tua Applicazione

La selezione della tecnologia di forno corretta richiede una chiara comprensione del tuo obiettivo finale. Il materiale che stai lavorando e le proprietà richieste del prodotto finale guideranno la tua decisione.

- Se la tua attenzione principale è la massima purezza e le leghe reattive: Scegli VIM. È lo standard del settore per la produzione di superleghe pulite e ad alte prestazioni, titanio per uso medico e aerospaziale e altri metalli speciali in cui la qualità non può essere compromessa.

- Se la tua attenzione principale è la produzione ad alto volume e le leghe generiche: Scegli AM. Fornisce la scala, la velocità e l'efficienza dei costi richieste per la produzione di acciaio su larga scala e la produzione di grandi forgiati o lingotti di massa.

In definitiva, la comprensione di questo compromesso fondamentale tra purezza guidata dalla precisione e scala guidata dalla potenza è la chiave per selezionare la giusta tecnologia di fusione per i tuoi obiettivi metallurgici.

Tabella Riepilogativa:

| Parametro | Fusione a Induzione Sottovuoto (VIM) | Fusione ad Arco (AM) |

|---|---|---|

| Meccanismo di Riscaldamento | Induzione elettromagnetica in alto vuoto | Arco elettrico per una rapida fusione |

| Controllo della Purezza | Alto, ideale per leghe reattive | Inferiore, adatto per leghe generiche |

| Dimensioni del Lotto | Fino a 20.000 kg | 25.000 kg e oltre |

| Compatibilità dei Materiali | Leghe reattive (es. titanio, superleghe) | Ampia gamma (es. acciai, acciai inossidabili) |

| Vantaggio Chiave | Precisione e purezza | Scala e produttività |

Hai difficoltà a scegliere il forno giusto per le esigenze di fusione dei metalli del tuo laboratorio? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni sottovuoto e ad atmosfera e sistemi CVD/PECVD. Le nostre capacità di profonda personalizzazione assicurano che possiamo soddisfare con precisione le tue esigenze sperimentali uniche, sia che tu necessiti della purezza del VIM o della scala della Fusione ad Arco. Contattaci oggi per discutere come le nostre soluzioni su misura possono migliorare la tua efficienza e i tuoi risultati!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare