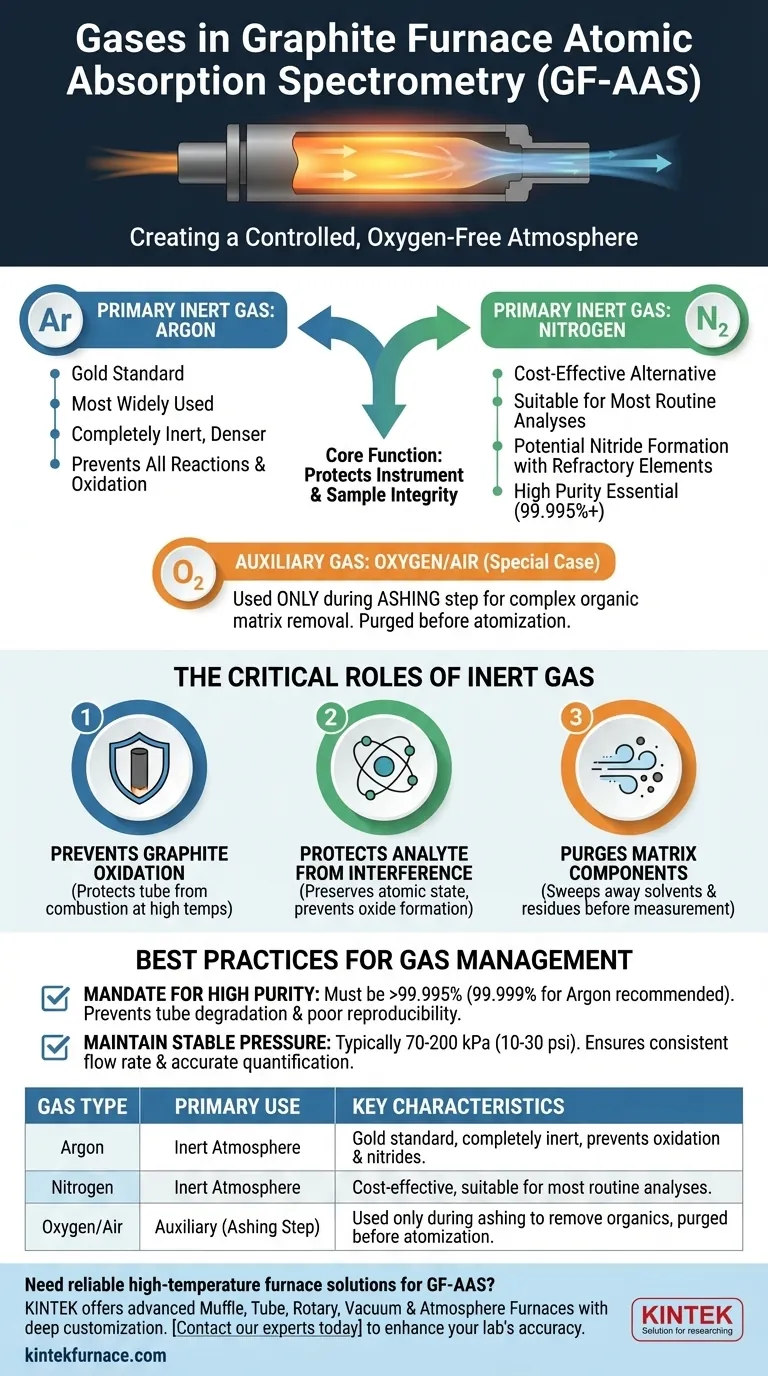

In un forno a grafite, vengono utilizzati due gas principali: un gas inerte primario e, in alcune applicazioni, un gas ausiliario. Il gas inerte è quasi sempre argon di elevata purezza o, meno comunemente, azoto di elevata purezza. Questo gas è essenziale per proteggere lo strumento e garantire l'integrità chimica del campione durante l'analisi.

La funzione principale del gas nella Spettrometria di Assorbimento Atomico a Forno a Grafite (GF-AAS) è quella di creare un'atmosfera controllata e priva di ossigeno. Ciò impedisce al tubo di grafite ad alta temperatura di incenerirsi e protegge gli atomi del campione dal formare composti chimici indesiderati che invaliderebbero la misurazione.

Il Ruolo Critico del Gas Inerte

Un forno a grafite opera riscaldando un campione a temperature estreme (spesso superiori a 2000°C) all'interno di un piccolo tubo di grafite. Il gas inerte che scorre attraverso e attorno a questo tubo non è facoltativo; è fondamentale per l'intero processo.

Prevenzione dell'Ossidazione della Grafite

Alle temperature richieste per l'atomizzazione, il tubo di grafite di carbonio si combusterebbe e verrebbe distrutto istantaneamente se entrasse in contatto con l'ossigeno.

Il flusso costante di un gas inerte come l'argon spurgare il sistema dall'aria ambiente, creando una coperta protettiva che consente al tubo di raggiungere e mantenere alte temperature senza essere consumato.

Protezione dell'Analita dalle Interferenze

L'obiettivo della GF-AAS è misurare la luce assorbita da atomi neutri e liberi di un elemento specifico.

Se fosse presente ossigeno, gli atomi caldi dell'analita formerebbero prontamente ossidi stabili (ad esempio, Al₂O₃). Queste molecole non assorbono la luce alla stessa lunghezza d'onda degli atomi liberi, portando a un segnale analitico drasticamente basso o inesistente. L'atmosfera inerte preserva lo stato atomico dell'elemento misurato.

Spurgo dei Componenti della Matrice

Il programma di temperatura della GF-AAS è costituito da più fasi, inclusi essiccazione e calcinazione, che avvengono prima dell'atomizzazione finale ad alta temperatura.

Durante queste fasi preliminari, il flusso di gas inerte agisce come meccanismo di trasporto fisico, spazzando via il solvente vaporizzato e i componenti della matrice pirolizzati. Questo "pulisce" il campione prima della fase di misurazione, riducendo il rumore di fondo e le potenziali interferenze.

Comprendere le Scelte dei Gas

Sebbene sia l'argon che l'azoto siano inerti, la scelta tra i due può avere implicazioni sottili sulle prestazioni e sui costi.

Argon: Il Gold Standard

L'argon è il gas inerte più utilizzato e raccomandato per la GF-AAS.

Essendo più denso dell'aria e dell'azoto, fornisce un ambiente protettivo leggermente più efficace all'interno del forno. È completamente inerte e non reagisce con alcun analita, anche alle temperature di atomizzazione più elevate.

Azoto: L'Alternativa Economica

L'azoto di elevata purezza è un'alternativa praticabile e spesso più economica all'argon.

Per la maggior parte delle analisi, funziona perfettamente. Tuttavia, a temperature molto elevate, l'azoto può potenzialmente reagire con un piccolo numero di elementi refrattari (come titanio o vanadio) per formare nitruri stabili, che possono causare una soppressione del segnale analitico.

Il Gas "Ausiliario": Un Caso Speciale

Alcuni metodi GF-AAS, in particolare per campioni con una matrice organica pesante, possono introdurre un gas ausiliario come ossigeno o aria solo durante la fase di calcinazione.

Questo è un modo controllato per aiutare a bruciare, o "calcinare", la matrice complessa a una temperatura moderata. Questo gas viene quindi completamente spurgato e sostituito dal gas inerte molto prima che inizi la fase di atomizzazione ad alta temperatura. Non è mai presente durante la misurazione effettiva.

Insidie Comuni e Migliori Pratiche

La qualità e l'erogazione del gas sono importanti quanto la scelta del gas stesso.

L'Obbligo dell'Alta Purezza

L'utilizzo di un gas a bassa purezza è una fonte primaria di problemi. Le specifiche di "alta purezza" e "privo di ossigeno" sono fondamentali.

Anche tracce di ossigeno (poche parti per milione) ridurranno significativamente la vita del tubo di grafite e possono causare una scarsa riproducibilità analitica. Utilizzare sempre una gradazione di purezza pari o superiore al 99,995%.

Mantenere una Pressione Corretta e Stabile

La pressione del gas, tipicamente impostata tra 70-200 kPa (10-30 psi), determina la portata attraverso il forno.

Una pressione incostante porta a portate variabili, che influenzano l'efficienza con cui la matrice viene rimossa e per quanto tempo la nuvola di atomi rimane nel percorso ottico. Una pressione stabile è fondamentale per ottenere i risultati ripetibili necessari per una quantificazione accurata.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione e la gestione della fornitura di gas sono fondamentali per il successo dell'analisi con forno a grafite.

- Se la tua attenzione principale è massimizzare le prestazioni e analizzare un'ampia gamma di elementi: Utilizza argon ad alta purezza (99,999%) poiché è lo standard universalmente accettato ed elimina qualsiasi rischio di formazione di nitruri.

- Se la tua attenzione principale è l'analisi di routine con un budget limitato: L'azoto ad alta purezza (99,995%+) è una scelta adatta ed economica per la maggior parte delle analisi elementari comuni.

- Se stai analizzando campioni con una matrice organica molto complessa: Valuta se una fase di calcinazione con ossigeno nel tuo programma può migliorare i risultati, ma assicurati che il tuo sistema sia configurato correttamente per questo e che sia completamente spurgato prima dell'atomizzazione.

In definitiva, la corretta gestione dell'ambiente gassoso è un prerequisito non negoziabile per generare dati affidabili e accurati con un forno a grafite.

Tabella Riassuntiva:

| Tipo di Gas | Uso Principale | Caratteristiche Chiave |

|---|---|---|

| Argon | Atmosfera Inerte | Gold standard, completamente inerte, previene ossidazione e formazione di nitruri. |

| Azoto | Atmosfera Inerte | Alternativa economica, adatta per la maggior parte delle analisi di routine. |

| Ossigeno/Aria | Ausiliario (Fase di Calcinazione) | Utilizzato solo durante la calcinazione per rimuovere la matrice organica, spurgato prima dell'atomizzazione. |

Hai bisogno di una soluzione affidabile di forno ad alta temperatura per la tua GF-AAS o altri processi analitici?

Sfruttando eccezionali capacità di R&S e produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione i requisiti sperimentali unici come quelli nella GF-AAS.

Contatta oggi i nostri esperti per discutere come la nostra tecnologia di forni robusta e precisa può migliorare l'accuratezza e l'affidabilità delle analisi del tuo laboratorio.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Qual è l'applicazione principale dei forni di trattamento termico sottovuoto nell'industria aerospaziale? Migliora le prestazioni dei componenti con precisione

- Perché gli accessori e i supporti in grafite sono importanti nei forni a vuoto? Sblocca Precisione e Durata

- Qual è il meccanismo e l'effetto dei film sottili di NiTi post-ricottura in un forno sotto vuoto? Sblocca la superelasticità

- Come contribuisce la grafite all'efficienza energetica nei forni a vuoto? Ottenere un riscaldamento più rapido e uniforme

- Perché la grafite è un materiale preferito per gli elementi riscaldanti nei forni a vuoto ad alta temperatura?