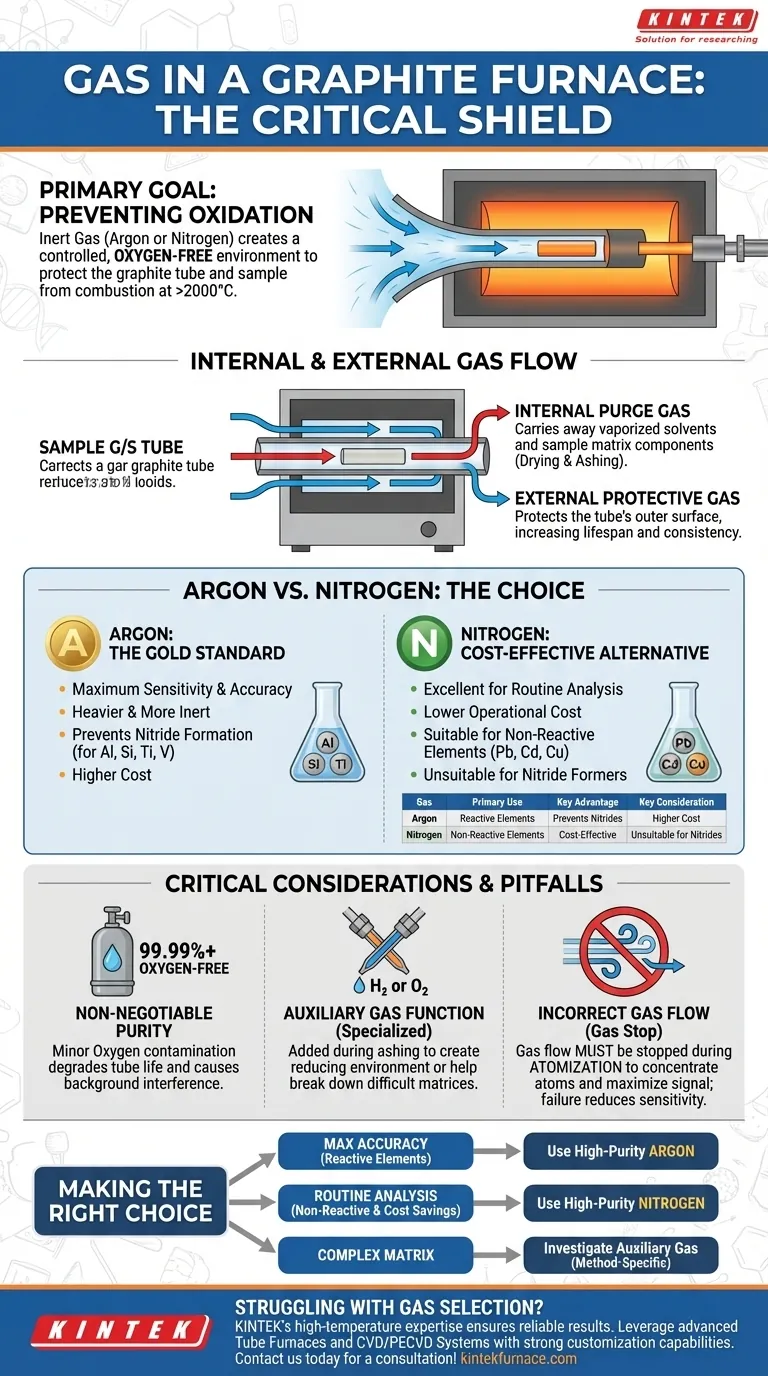

Il gas primario utilizzato in un forno a grafite è un gas inerte ad alta purezza e privo di ossigeno. Le due scelte standard sono argon e azoto. Questo gas è essenziale per creare un ambiente controllato e privo di ossigeno, che impedisce al tubo di grafite e al campione di bruciare alle temperature estremamente elevate richieste per l'analisi.

La funzione principale del gas in un forno a grafite non è reagire, ma proteggere. Agisce come uno scudo inerte, purificando l'ossigeno per impedire che i componenti analitici vengano distrutti dall'ossidazione, garantendo così l'integrità della misurazione.

Il ruolo critico del gas in un forno a grafite

Per capire quale gas utilizzare, è necessario prima comprenderne lo scopo. Il sistema del gas in uno spettrometro ad assorbimento atomico con forno a grafite (GF-AAS) è fondamentale per l'intera tecnica.

L'obiettivo primario: prevenire l'ossidazione

Alle temperature utilizzate per l'atomizzazione (spesso superiori a 2000°C), il carbonio del tubo di grafite brucerebbe istantaneamente se esposto all'ossigeno nell'aria.

Il flusso di gas inerte purifica il forno da tutta l'aria ambiente, creando un ambiente in cui il tubo di grafite può essere riscaldato senza essere distrutto. Ciò protegge anche il campione stesso da reazioni ossidative indesiderate.

Flusso di gas interno (il gas di spurgo)

Un flusso controllato di gas inerte viene diretto attraverso l'interno del tubo di grafite durante le fasi iniziali di essiccazione e incenerimento di un programma di temperatura.

Questo flusso interno serve a trasportare via i solventi vaporizzati e i componenti della matrice del campione combusti, pulendo efficacemente la zona di analisi prima della fase finale di atomizzazione ad alta temperatura.

Flusso di gas esterno (il gas protettivo)

Contemporaneamente, un flusso separato dello stesso gas inerte viene fatto passare sopra l'esterno del tubo di grafite.

Questa guaina esterna di gas è ciò che protegge la superficie esterna del tubo dall'ossigeno atmosferico, aumentandone drasticamente la durata operativa e garantendo prestazioni di riscaldamento costanti.

Scegliere tra argon e azoto

Sebbene sia l'argon che l'azoto siano inerti, la scelta tra loro non è arbitraria e dipende dall'obiettivo analitico specifico.

Argon: lo standard d'oro per la sensibilità

L'argon è il gas universalmente preferito per la maggior parte delle applicazioni con forno a grafite. È più pesante e chimicamente più inerte dell'azoto, specialmente a temperature molto elevate.

Per alcuni elementi come alluminio, silicio, titanio e vanadio, l'azoto può reagire ad alte temperature per formare nitruri stabili. Questa reazione chimica intrappola l'analita, impedendone l'atomizzazione e portando a risultati soppressi e imprecisi. L'argon non presenta questo problema.

Azoto: l'alternativa economica

L'azoto ad alta purezza è significativamente meno costoso dell'argon e funge da eccellente alternativa per molte analisi di routine.

Per gli elementi che non formano nitruri stabili (come piombo, cadmio o rame), l'azoto fornisce l'atmosfera inerte necessaria a un costo operativo inferiore senza compromettere i risultati analitici.

Comprendere i compromessi e le insidie

La scelta del gas giusto è solo una parte dell'equazione. La purezza e l'uso corretto sono altrettanto critici.

La necessità non negoziabile di purezza

È essenziale utilizzare un gas di grado "alta purezza" (tipicamente 99,99% o migliore) e "privo di ossigeno".

Anche una minima contaminazione da ossigeno nella fornitura di gas degraderà rapidamente il tubo di grafite, accorciandone la vita e causando una scarsa riproducibilità analitica. Può anche causare significative interferenze di fondo chimiche.

La funzione di un gas ausiliario

Alcuni metodi avanzati possono richiedere che un gas "ausiliario" o "reattivo" venga miscelato in piccole quantità controllate con il flusso di gas inerte, di solito durante la fase di incenerimento.

Esempi comuni includono l'idrogeno, che crea un ambiente riducente, o una piccola percentuale di ossigeno, che può aiutare a scomporre una matrice organica difficile. Questa è una tecnica specializzata per la modifica della matrice e non fa parte del funzionamento standard del forno.

Flusso e pressione del gas errati

Il flusso del gas deve essere interrotto o significativamente ridotto poco prima e durante la fase di atomizzazione. Ciò garantisce che la nube atomizzata dell'elemento target rimanga concentrata nel percorso della luce il più a lungo possibile, massimizzando il segnale di assorbimento.

La mancata corretta gestione di questa fase di "arresto del gas" comporterà che gli atomi vengano spazzati via dal forno troppo rapidamente, portando a una sensibilità drasticamente ridotta.

Fare la scelta giusta per la tua analisi

I tuoi requisiti analitici dovrebbero dettare la selezione e la configurazione del gas.

- Se il tuo obiettivo principale è la massima precisione e l'analisi di elementi reattivi (come Al, Si, Ti): Utilizza argon ad alta purezza, poiché previene la perdita di segnale dovuta alla formazione di nitruri ad alte temperature.

- Se il tuo obiettivo principale è l'analisi di routine di elementi non reattivi e il risparmio sui costi: Utilizza azoto ad alta purezza, poiché è una scelta perfettamente adatta ed economica per molte applicazioni comuni.

- Se stai lottando con una matrice di campioni complessa: Indaga sugli usi specifici del metodo di un gas ausiliario durante la fase di incenerimento per aiutare nella rimozione della matrice.

In definitiva, la scelta corretta del gas crea l'ambiente stabile e controllato che è la base di un'analisi di successo con forno a grafite.

Tabella riassuntiva:

| Tipo di gas | Caso d'uso primario | Vantaggio chiave | Considerazione chiave |

|---|---|---|---|

| Argon | Analisi ad alta sensibilità di elementi reattivi (es. Al, Si, Ti) | Previene la formazione di nitruri; garantisce la massima precisione | Costo più elevato rispetto all'azoto |

| Azoto | Analisi di routine di elementi non reattivi (es. Pb, Cd, Cu) | Economico per molte applicazioni | Non adatto per elementi che formano nitruri stabili |

Stai riscontrando difficoltà nella selezione del gas o interferenze di fondo nella tua analisi con forno? L'esperienza di KINTEK nelle soluzioni per forni ad alta temperatura è la chiave per risultati affidabili. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo forni a tubo avanzati e sistemi CVD/PECVD, completati da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze analitiche uniche. Lascia che i nostri esperti ti aiutino a ottimizzare il tuo processo—contattaci oggi per una consulenza!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- Come funziona un forno a tubo? Padroneggiare il controllo preciso del calore e dell'atmosfera

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Come far funzionare un forno tubolare? Una guida in 5 fasi per risultati sicuri e ripetibili

- Come funzionano i forni a tubo? Ottieni una lavorazione termica precisa per i tuoi materiali