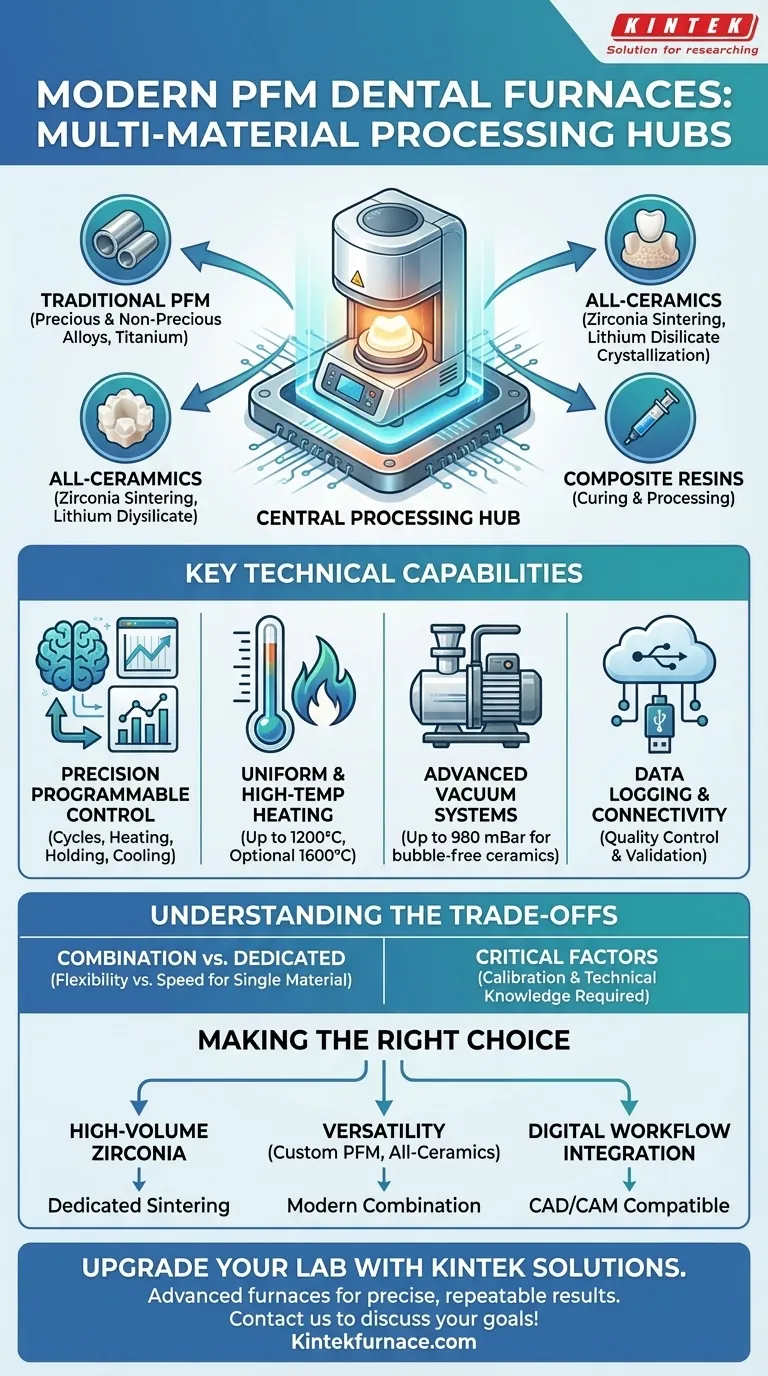

Alla base, i moderni forni dentali in metallo-ceramica (PFM) sono unità di lavorazione termica altamente versatili, progettate per un'ampia gamma di materiali dentali, non solo per le tradizionali metallo-ceramiche. Le loro funzionalità chiave includono un controllo preciso e programmabile dei cicli di temperatura, delle velocità di riscaldamento, dei tempi di mantenimento e dei livelli di vuoto. Questo permette ai laboratori di eseguire gli specifici programmi di cottura o sinterizzazione richiesti per materiali che vanno dalla zirconia e il disilicato di litio alle resine composite avanzate.

Il termine "forno PFM" è ora un nome improprio. Questi dispositivi si sono evoluti in centri programmabili multi-materiale, consentendo ai laboratori dentali di processare quasi tutti i moderni materiali restaurativi con un'unica e affidabile apparecchiatura.

Il Forno come Centro di Lavorazione Centrale

Il moderno forno dentale non è più un dispositivo a scopo unico. È diventato un pilastro del laboratorio, fornendo l'ambiente controllato necessario per raggiungere le proprietà fisiche ed estetiche desiderate su uno spettro di materiali.

Oltre le Tradizionali Metallo-Ceramiche

Mentre eccellono nella cottura della porcellana su strutture metalliche (incluse leghe preziose, non preziose e titanio), il loro vero valore risiede nella loro adattabilità. Sono ingegnerizzati come sofisticati dispositivi controllati elettronicamente con cicli completamente programmabili.

Gestione delle Ceramiche Integrali

I forni moderni sono fondamentali per la lavorazione dei popolari restauri in ceramica integrale. Possono eseguire i programmi specifici di sinterizzazione ad alta temperatura richiesti per la zirconia e i cicli di cristallizzazione necessari per materiali come il disilicato di litio. Possono anche cuocere intarsi e faccette in ceramica integrale direttamente su modelli refrattari.

Accogliere le Resine Composite

Il preciso controllo della temperatura si estende a intervalli inferiori, consentendo la polimerizzazione e la lavorazione delle resine composite avanzate. Questa programmabilità assicura che ogni materiale riceva il trattamento termico esatto specificato dal produttore per una resistenza e lucidabilità ottimali.

Capacità Tecniche Chiave

La versatilità del forno non è casuale; è il risultato di diverse caratteristiche ingegneristiche chiave che lavorano in concerto per fornire un controllo totale sull'ambiente di cottura.

Controllo Programmabile di Precisione

Il cervello dell'unità è un controllore programmabile multisegmento, spesso gestito tramite un touchscreen a colori. Questo permette ai tecnici di utilizzare dozzine di programmi predefiniti per materiali comuni o di creare e salvare facilmente cicli personalizzati, regolando parametri come la velocità di riscaldamento, il tempo di mantenimento e la modalità di raffreddamento.

Riscaldamento Uniforme e ad Alta Temperatura

Una zona di riscaldamento uniforme è essenziale per prevenire lo stress termico e garantire risultati prevedibili. Questi forni possono tipicamente raggiungere una temperatura massima di 1200°C, con alcuni modelli che offrono aggiornamenti opzionali a 1600°C per gestire anche i materiali più esigenti.

Sistemi di Vuoto Avanzati

Creare un vuoto è fondamentale per la cottura di porcellane dense e non porose. Le unità moderne sono dotate di potenti pompe capaci di raggiungere un vuoto massimo fino a 980 mBar, garantendo strati ceramici di alta qualità e senza bolle.

Registrazione Dati e Connettività

Funzionalità come porte USB e comunicazione RS 232/485 sono ormai standard. Questo consente la memorizzazione e la registrazione dei dati di temperatura, il che è cruciale per il controllo qualità, la validazione dei processi e la diagnostica remota.

Comprendere i Compromessi

Sebbene incredibilmente versatili, questi forni non sono una panacea. Comprendere i loro limiti è fondamentale per fare un investimento informato.

"Combinato" vs. "Dedicato"

Un forno che fa tutto potrebbe non fare una cosa specifica con la stessa rapidità di un'unità dedicata. Per un laboratorio con una produzione di zirconia estremamente elevata, un forno di sinterizzazione ad alta velocità dedicato potrebbe comunque essere una scelta più efficiente per quel flusso di lavoro specifico.

L'Importanza della Calibrazione

Per garantire l'accuratezza in un'ampia gamma di temperature e materiali, una calibrazione frequente e precisa è non negoziabile. L'utilizzo di un unico forno per diversi tipi di materiale richiede anche protocolli rigorosi per evitare la contaminazione incrociata che potrebbe influire sulla qualità del restauro.

Dipendenza dalla Conoscenza Tecnica

L'ampia programmabilità è buona solo quanto la comprensione dei materiali da parte del tecnico. Ottenere risultati ottimali richiede la conoscenza dei parametri di cottura specifici raccomandati da ciascun produttore di materiali. Non è sempre un processo "plug-and-play".

Scegliere la Soluzione Giusta per il Tuo Obiettivo

Il forno giusto dipende in ultima analisi dal carico di lavoro principale del tuo laboratorio, dal budget e dalle ambizioni future.

- Se il tuo obiettivo principale è la produzione di zirconia ad alto volume: Un forno di sinterizzazione dedicato potrebbe offrire velocità e produttività superiori per quello scopo specifico.

- Se il tuo obiettivo principale è la versatilità per PFM personalizzati, faccette e ceramiche integrali: Un moderno forno combinato offre la flessibilità essenziale per gestire casi diversi e complessi senza investire in più macchine.

- Se il tuo obiettivo principale è l'integrazione con un flusso di lavoro CAD/CAM digitale: Prioritizza i forni specificamente progettati per completare sistemi come CEREC e inLab per un processo senza interruzioni e convalidato.

In definitiva, la funzione più importante di un moderno forno dentale è quella di fornire il controllo preciso e ripetibile necessario per raggiungere estetiche e durabilità ottimali sull'intero spettro dei materiali restaurativi.

Tabella Riepilogativa:

| Funzionalità | Caratteristiche Chiave | Materiali Supportati |

|---|---|---|

| Controllo di Precisione | Cicli di temperatura programmabili, velocità di riscaldamento, tempi di mantenimento | Zirconia, disilicato di litio, resine composite |

| Capacità di Riscaldamento | Riscaldamento uniforme fino a 1200°C (opzionale 1600°C) | Ceramiche integrali, strutture metalliche |

| Sistemi di Vuoto | Fino a 980 mBar di vuoto per ceramiche senza bolle | Porcellana, compositi avanzati |

| Dati e Connettività | USB, RS 232/485, registrazione dati per controllo qualità | Tutti i materiali per la validazione del processo |

Aggiorna le capacità del tuo laboratorio dentale con le avanzate soluzioni per forni di KINTEK! Sfruttando un'eccezionale R&D e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura su misura per materiali come zirconia, disilicato di litio e resine composite. La nostra linea di prodotti include Forni a Muffola, Tubolari, Rotanti, Forni a Vuoto e Atmosfera, e Sistemi CVD/PECVD, potenziati da una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Ottieni risultati precisi e ripetibili e aumenta l'efficienza—contattaci oggi per discutere come possiamo supportare i tuoi obiettivi!

Guida Visiva

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Qual è lo scopo dei forni di sinterizzazione dentale? Trasformare la Zirconia in restauri dentali durevoli e di alta qualità

- Perché la calibrazione è importante per i forni di sinterizzazione dentali? Garantire restauri perfetti ed evitare costosi fallimenti

- Quali fattori determinano la qualità delle restaurazioni in zirconia sinterizzata? Materiale di base, attrezzatura e tecnica

- In che modo il processo di sinterizzazione ha innovato le applicazioni della zirconia dentale? Migliorare resistenza, precisione ed efficienza

- Quali sono gli effetti del sovraccarico di un forno di sinterizzazione dentale? Garantire restauri in zirconia prevedibili e di alta qualità