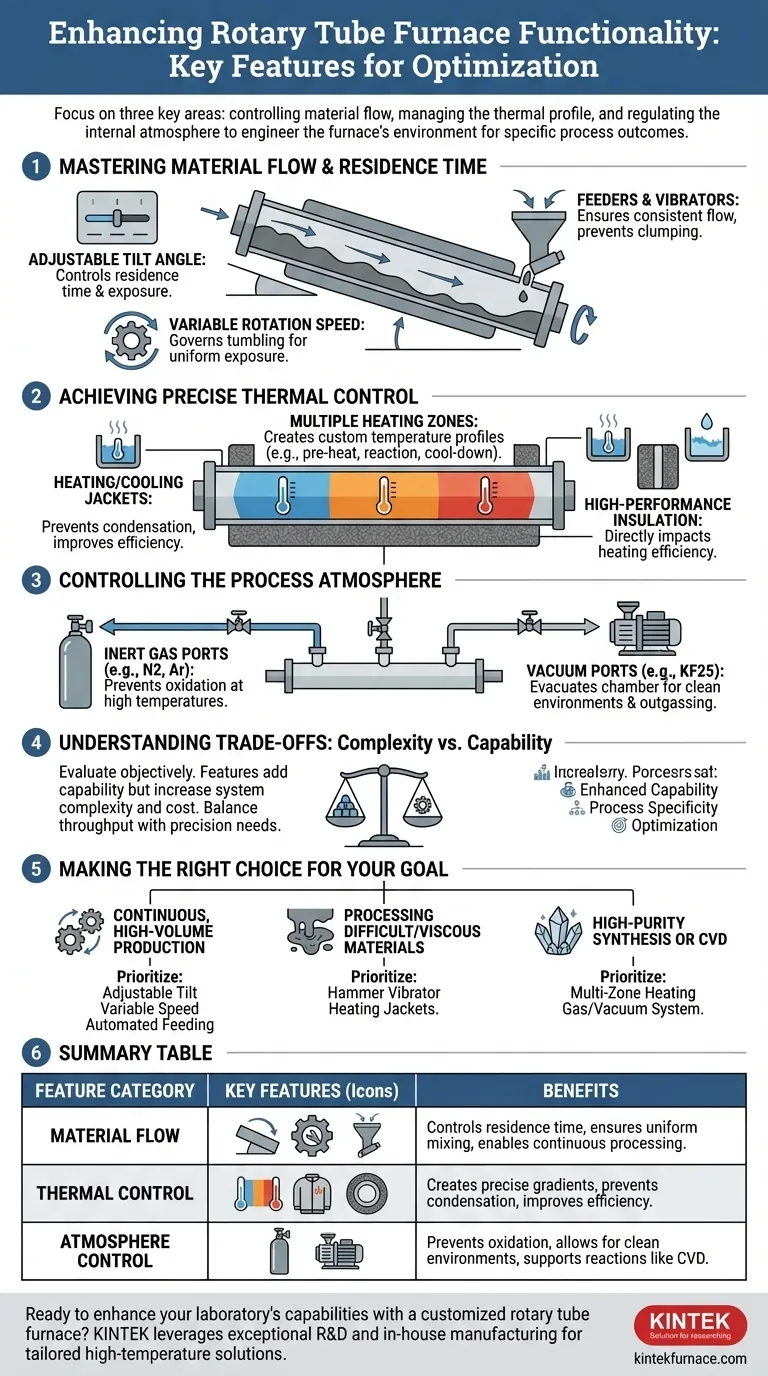

Per migliorare la funzionalità, un forno a tubo rotante può essere dotato di una gamma di caratteristiche incentrate su tre aree chiave: controllo del flusso dei materiali, gestione del profilo termico e regolazione dell'atmosfera interna. Queste includono angoli di inclinazione regolabili e velocità di rotazione variabili per la manipolazione dei materiali, zone di riscaldamento indipendenti multiple per gradienti di temperatura precisi e porte per gas specializzate per creare ambienti controllati.

La selezione delle caratteristiche non riguarda l'aggiunta di capacità fini a se stesse. Riguarda l'ingegnerizzazione deliberata dell'ambiente dinamico del forno per soddisfare i requisiti fisici e chimici specifici del tuo materiale e del risultato di processo desiderato.

Padroneggiare il Flusso dei Materiali e il Tempo di Permanenza

Il vantaggio principale di un forno rotante è la sua capacità di processare i materiali dinamicamente. Le caratteristiche che controllano questo movimento sono fondamentali per ottimizzare i risultati.

Angolo di Inclinazione e Inclinazione

Un forno con un angolo di inclinazione regolabile è essenziale per la lavorazione continua o semi-continua.

Modificando l'inclinazione del tubo rotante, è possibile controllare con precisione la velocità con cui il materiale viaggia attraverso il forno. Questo determina direttamente il tempo di permanenza: per quanto tempo il materiale è esposto al calore.

Velocità di Rotazione Variabile

Il controllo della velocità variabile CC regola il modo in cui il materiale si agita all'interno del tubo.

Una velocità più lenta garantisce una miscelazione delicata, mentre una velocità più elevata crea un'agitazione più aggressiva. Ciò consente di garantire che ogni particella sia esposta uniformemente al calore, prevenendo punti caldi e ottenendo un prodotto finale omogeneo.

Alimentatori e Vibratori

Per i materiali appiccicosi, viscosi o soggetti a agglomerazione, può essere installato un vibratore a martello. Questo dispositivo applica una vibrazione meccanica al tubo, spostando il materiale e garantendo un flusso costante.

Inoltre, è possibile integrare alimentatori automatici per introdurre la materia prima nel forno a una velocità controllata, consentendo una vera lavorazione a lotti continua.

Raggiungere un Controllo Termico Preciso

Il riscaldamento uniforme è un'aspettativa di base. Le caratteristiche termiche avanzate consentono di creare profili di temperatura sofisticati lungo la lunghezza del tubo del forno.

Zone di Riscaldamento Multiple

Forse la caratteristica termica più potente è l'uso di zone di riscaldamento multiple e controllate indipendentemente.

Ciò consente di creare un profilo di temperatura specifico. Ad esempio, è possibile stabilire una zona di preriscaldamento, una zona di reazione primaria a una temperatura più elevata e una zona di raffreddamento, tutto in un unico passaggio.

Riscaldamento e Raffreddamento Migliorati

Per i processi che producono sottoprodotti condensabili, come il catrame da materiali organici, è possibile installare camere di riscaldamento attorno alle estremità del tubo. Queste prevengono la condensazione e gli intasamenti.

Al contrario, alcuni design incorporano sistemi di raffreddamento ad aria per migliorare l'efficienza termica e aiutare a bilanciare il campo di temperatura tra le zone.

Isolamento ad Alte Prestazioni

I forni moderni utilizzano isolamento in fibra ceramica di alta qualità. Sebbene sia un componente standard, la sua qualità influisce direttamente sull'efficienza del riscaldamento e sul consumo energetico, rendendolo una caratteristica prestazionale critica.

Controllo dell'Atmosfera di Processo

Per molte applicazioni, dalla calcinazione alla deposizione chimica da fase vapore (CVD), il controllo dell'atmosfera all'interno del forno è un requisito non negoziabile.

Porte per Gas Inerte e Vuoto

Un pacchetto di gas inerte, comprese le porte di ingresso/uscita dedicate (ad esempio, porte per gas da 1/4 di pollice), consente di inondare il tubo con gas come argon o azoto. Ciò previene l'ossidazione indesiderata del materiale ad alte temperature.

Per le applicazioni che richiedono un ambiente pulito o lo sfiato, una porta di sfiato KF25 consente il collegamento a un sistema di vuoto, consentendo di evacuare efficacemente la camera.

Comprendere i Compromessi: Complessità vs. Capacità

Sebbene queste caratteristiche aggiungano capacità significative, introducono anche complessità e costi. È fondamentale valutare questo compromesso oggettivamente.

Integrazione e Manutenzione del Sistema

Ogni caratteristica aggiunta, da un vibratore a un controller multi-zona, aumenta la complessità del sistema. Ciò può portare a costi iniziali più elevati, requisiti di controllo più sofisticati e una maggiore necessità di manutenzione ordinaria.

Esigenze Specifiche del Processo

Un forno semplice con una zona di riscaldamento è robusto e perfettamente adeguato per la calcinazione di base. Tuttavia, è del tutto inadatto per una reazione a più stadi che richiede un gradiente di temperatura preciso e un'atmosfera inerte. Le caratteristiche sono utili solo se il processo le richiede.

Portata vs. Precisione

Le caratteristiche che aumentano la portata, come gli alimentatori automatici e l'inclinazione continua, potrebbero richiedere il sacrificio di una certa misura della precisione ultra-fine possibile in un forno a lotti statico più piccolo. L'obiettivo è trovare il giusto equilibrio per la vostra applicazione specifica.

Fare la Scelta Giusta per il Tuo Obiettivo

Seleziona le caratteristiche in base all'obiettivo principale del tuo processo.

- Se la tua priorità è la produzione continua ad alto volume: Dai la priorità a un angolo di inclinazione regolabile, al controllo della velocità variabile e a un sistema di alimentazione automatizzato.

- Se la tua priorità è la lavorazione di materiali difficili o viscosi: Un vibratore a martello è essenziale e le camere di riscaldamento potrebbero essere necessarie per prevenire ostruzioni.

- Se la tua priorità è la sintesi di alta purezza o CVD: Il riscaldamento multi-zona e un sistema completo di gestione dei gas con porte con classificazione per il vuoto sono imprescindibili.

In definitiva, la configurazione giusta trasforma il forno da un semplice riscaldatore a uno strumento di precisione adattato alle tue esigenze di processo esatte.

Tabella Riassuntiva:

| Categoria di Caratteristiche | Caratteristiche Chiave | Vantaggi |

|---|---|---|

| Flusso dei Materiali | Angolo di inclinazione regolabile, Velocità di rotazione variabile, Vibratore a martello, Alimentatori automatici | Controlla il tempo di permanenza, assicura una miscelazione uniforme, previene l'agglomerazione, consente la lavorazione continua |

| Controllo Termico | Zone di riscaldamento multiple, Camere di riscaldamento, Sistemi di raffreddamento ad aria, Isolamento di alta qualità | Crea gradienti di temperatura precisi, previene la condensazione, migliora l'efficienza, riduce il consumo energetico |

| Controllo dell'Atmosfera | Porte per gas inerte, Porte per il vuoto (es. KF25) | Previene l'ossidazione, consente ambienti puliti, supporta reazioni come CVD |

Pronto a migliorare le capacità del tuo laboratorio con un forno a tubo rotante personalizzato? In KINTEK, sfruttiamo un'eccezionale R&S e una produzione interna per fornire soluzioni di forni ad alta temperatura avanzate adattate alle tue esigenze uniche. La nostra linea di prodotti comprende Forni Rotanti, Forni a Muffola, Forni a Tubo, Forni a Vuoto e ad Atmosfera e Sistemi CVD/PECVD, tutti supportati da forti capacità di profonda personalizzazione. Che tu ti concentri sulla produzione continua, sulla lavorazione di materiali difficili o sulla sintesi di elevata purezza, possiamo progettare un forno che corrisponda esattamente alle tue esigenze sperimentali. Contattaci oggi stesso per discutere come possiamo ottimizzare i tuoi processi e portare avanti la tua ricerca!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali fattori devono essere considerati nella selezione di un tubo per un forno rotativo a tubo? Garantire prestazioni ottimali e longevità

- Quali sono gli approcci comuni alla miscelazione nei forni rotativi? Migliora l'uniformità e l'efficienza nella lavorazione termica

- Quali tipi di materiali possono essere processati in un forno a tubo rotante? Scopri i materiali ideali per la lavorazione ad alta temperatura

- Quali materiali possono essere utilizzati per realizzare l'assieme del tubo rotante di questi forni? Scegli il migliore per le tue esigenze ad alta temperatura

- Quali sono i principali componenti strutturali di un forno rotante? Esplora le parti chiave per un'efficiente lavorazione dei materiali