In sintesi, il tempo di processo in un forno a tubo rotante è determinato da tre fattori fondamentali: la progettazione di base del forno, le proprietà intrinseche del materiale lavorato e i parametri operativi che si controllano. Per i sistemi continui, i controlli più diretti sono la velocità di rotazione del tubo e il suo angolo di inclinazione, che insieme determinano per quanto tempo il materiale rimane nella zona di calore.

La sfida centrale non è solo riscaldare il materiale, ma controllare il suo percorso. Il tempo di processo è il risultato diretto dell'equilibrio che si stabilisce tra la velocità di trasferimento del calore nel materiale e la durata in cui rimane all'interno del forno, nota come tempo di permanenza.

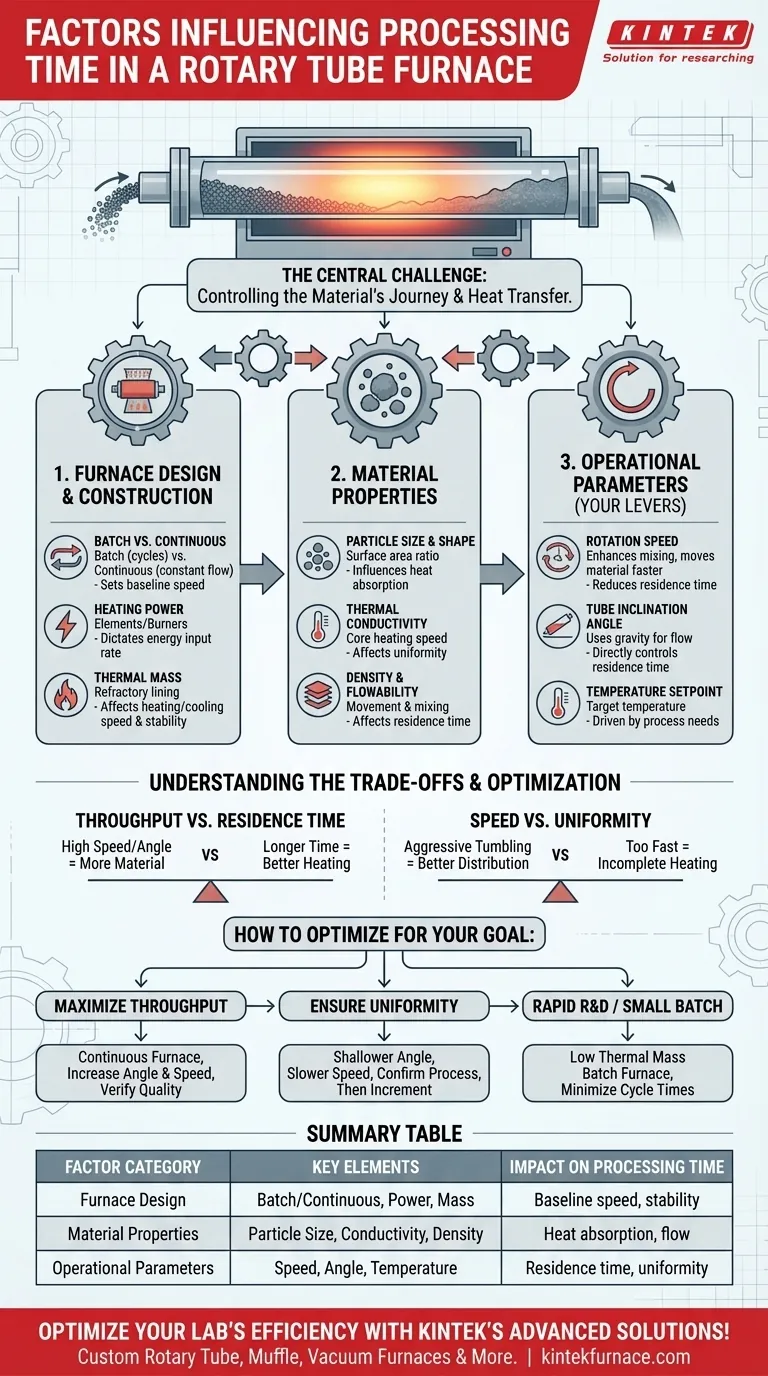

I Tre Pilastri del Tempo di Processo

Per padroneggiare veramente il tuo processo, devi capire come ciascuno dei tre fattori principali contribuisce al risultato finale. Non operano isolatamente ma interagiscono continuamente.

Pilastro 1: Progettazione e Costruzione del Forno

Le caratteristiche fisiche del forno stabiliscono la base per le sue prestazioni e velocità.

-

Modelli a Lotti (Batch) vs. Continui Un forno a lotti richiede un ciclo completo di riscaldamento e raffreddamento per ogni singolo carico. Un forno continuo, al contrario, mantiene la sua temperatura operativa mentre il materiale viene costantemente alimentato e scaricato, riducendo drasticamente il tempo di processo complessivo per grandi quantità eliminando questi cicli non produttivi.

-

Metodo di Riscaldamento e Potenza La fonte di calore del forno, che siano elementi elettrici o bruciatori a gas, e la sua potenza totale determinano la massima velocità di immissione di energia. Un sistema a maggiore potenza può raggiungere la temperatura target più rapidamente e mantenerla sotto un carico maggiore.

-

Massa Termica La quantità e il tipo di rivestimento refrattario all'interno del tubo del forno determinano la sua massa termica. Un forno con un rivestimento pesante e denso richiederà più tempo per riscaldarsi e raffreddarsi, ma manterrà la sua temperatura in modo più stabile. Un forno più leggero ha meno inerzia termica e può rispondere più rapidamente ai cambiamenti di temperatura.

Pilastro 2: Proprietà del Materiale

Il materiale che si sta lavorando non è una variabile passiva. La sua natura fisica e chimica ha un impatto profondo sulla rapidità con cui può essere trattato.

-

Dimensione e Forma delle Particelle Le polveri più fini hanno un rapporto superficie-volume molto maggiore rispetto ai pellet o ai granuli grandi. Questo permette loro di assorbire il calore molto più rapidamente e uniformemente.

-

Conducibilità Termica I materiali con elevata conducibilità termica si riscaldano più rapidamente fino al loro nucleo. I materiali che sono scarsi conduttori (isolanti) richiedono un tempo di permanenza più lungo per garantire che il centro di ogni particella raggiunga la temperatura target.

-

Densità e Fluidità La densità apparente e le caratteristiche di flusso del tuo materiale influenzeranno il modo in cui si muove attraverso il tubo, influenzando l'efficienza della miscelazione e l'effettivo tempo di permanenza a una data velocità di rotazione e inclinazione.

Pilastro 3: Parametri Operativi (Le Tue Leve di Controllo)

Queste sono le variabili che tu, l'operatore, puoi regolare per mettere a punto il processo in tempo reale.

-

Velocità di Rotazione Aumentare la velocità di rotazione migliora la rotazione e la miscelazione del materiale. Ciò migliora l'uniformità del trasferimento di calore ma tende anche a spostare il materiale più velocemente attraverso il forno, riducendo il suo tempo di permanenza.

-

Angolo di Inclinazione del Tubo Un angolo più ripido utilizza la gravità per spostare il materiale attraverso il forno più velocemente, diminuendo direttamente il tempo di permanenza. Un angolo più piatto aumenterà il tempo che il materiale trascorre nella zona di calore.

-

Impostazione della Temperatura (Setpoint) Questa è la temperatura target per il tuo processo. Sebbene una temperatura più alta possa spesso accelerare una reazione chimica o un cambiamento fisico, è in definitiva dettata dai requisiti del tuo materiale e dal risultato desiderato.

Comprendere i Compromessi

Ottimizzare il tempo di processo è sempre un esercizio di bilanciamento di fattori in competizione. La velocità raramente è l'unico obiettivo.

Portata (Throughput) vs. Tempo di Permanenza

Il compromesso più fondamentale è tra la quantità di materiale che si può processare (portata) e per quanto tempo ogni particella viene trattata (tempo di permanenza). Aumentare la velocità di rotazione e l'angolo di inclinazione aumenterà la portata ma potrebbe non dare al materiale abbastanza tempo per riscaldarsi uniformemente o per completare la reazione desiderata.

Velocità vs. Uniformità

Far ruotare aggressivamente il materiale ad alta velocità può migliorare la distribuzione del calore. Tuttavia, se il materiale si muove anche troppo velocemente attraverso il tubo, le particelle potrebbero uscire prima di essersi riscaldate uniformemente fino al nucleo. L'obiettivo è un trattamento uniforme, non solo un movimento rapido.

Come Ottimizzare il Tempo di Processo per il Tuo Obiettivo

La tua strategia dovrebbe essere dettata dal tuo obiettivo primario. Usa queste linee guida per prendere una decisione informata.

- Se la tua attenzione principale è massimizzare la portata: Dai priorità a un forno continuo e aumenta attentamente l'angolo di inclinazione e la velocità di rotazione, verificando costantemente che il prodotto finale soddisfi le specifiche di qualità.

- Se la tua attenzione principale è garantire il completamento e l'uniformità del processo: Inizia con un angolo di inclinazione più piatto e una velocità di rotazione più lenta per massimizzare il tempo di permanenza, confermando che il processo funziona prima di aumentare gradualmente la velocità per trovare la portata ottimale.

- Se la tua attenzione principale è la rapida ricerca e sviluppo (R&S) o la produzione di piccoli lotti: Seleziona un forno a lotti con bassa massa termica (isolamento più leggero) per minimizzare il tempo speso nei cicli di riscaldamento e raffreddamento.

In definitiva, controllare il tempo di processo significa comprendere e manipolare il flusso sia del calore che del materiale per ottenere un risultato preciso e ripetibile.

Tabella Riassuntiva:

| Categoria Fattore | Elementi Chiave | Impatto sul Tempo di Processo |

|---|---|---|

| Progettazione del Forno | Lotti vs. Continuo, Potenza di Riscaldamento, Massa Termica | Stabilisce la velocità di base e la stabilità |

| Proprietà del Materiale | Dimensione delle Particelle, Conducibilità Termica, Densità | Influenza l'assorbimento del calore e il flusso |

| Parametri Operativi | Velocità di Rotazione, Angolo di Inclinazione, Temperatura | Controlla direttamente il tempo di permanenza e l'uniformità |

Ottimizza l'efficienza del tuo laboratorio con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori forni a tubo rotante, forni a muffola, forni a tubo, forni a vuoto e a atmosfera e sistemi CVD/PECVD personalizzati. La nostra forte capacità di personalizzazione approfondita garantisce soluzioni precise per le tue esigenze sperimentali uniche, migliorando la portata e l'uniformità. Contattaci oggi per discutere come possiamo elevare i tuoi processi di trattamento termico!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

Domande frequenti

- Quali materiali possono essere utilizzati per realizzare l'assieme del tubo rotante di questi forni? Scegli il migliore per le tue esigenze ad alta temperatura

- Che tipi di materiali sono adatti per la lavorazione nei forni a tubo rotante? Ideale per polveri e granuli a flusso libero

- Quali sono i principali componenti strutturali di un forno rotante? Esplora le parti chiave per un'efficiente lavorazione dei materiali

- Quali sono gli approcci comuni alla miscelazione nei forni rotativi? Migliora l'uniformità e l'efficienza nella lavorazione termica

- Qual è la costruzione di base di un forno a tubo rotante? Componenti chiave per un riscaldamento uniforme