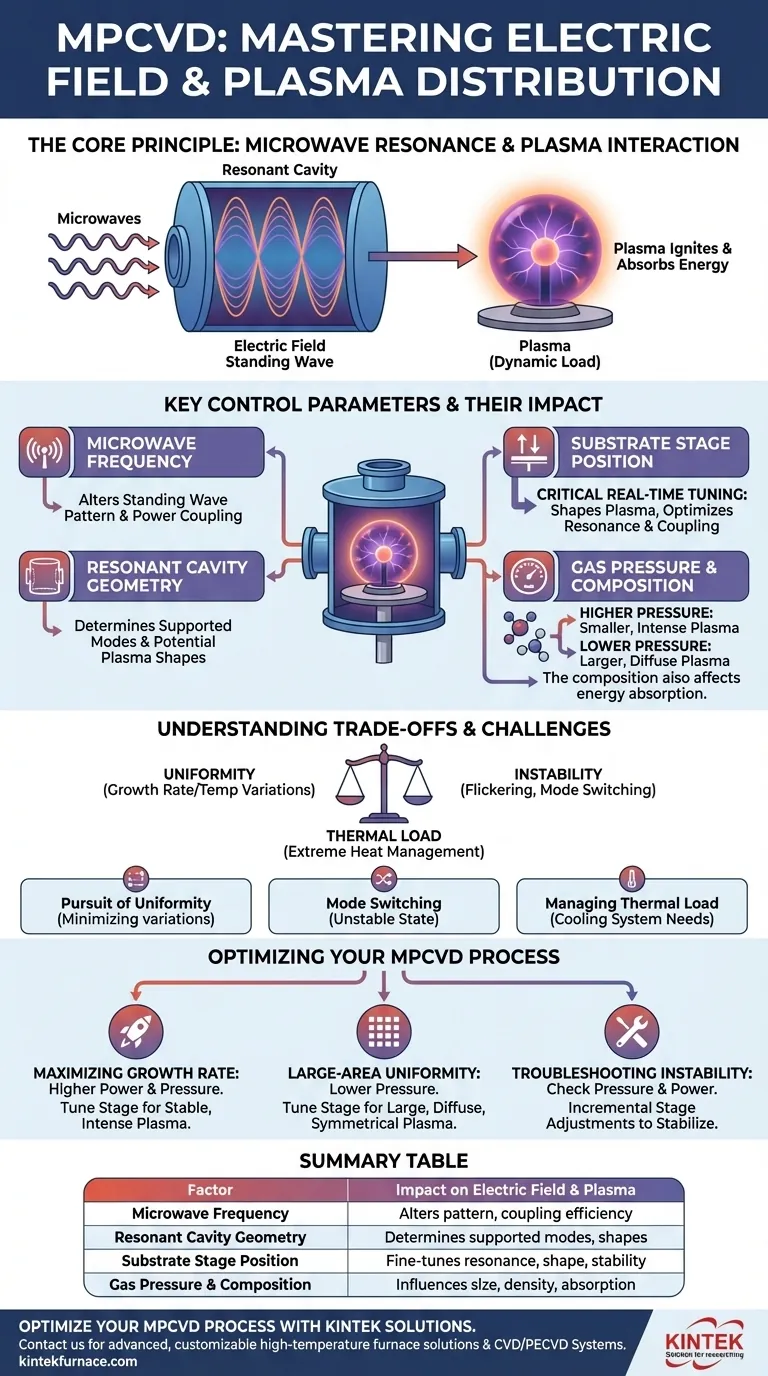

In qualsiasi sistema MPCVD, la distribuzione del campo elettrico e la conseguente forma del plasma sono governate da una manciata di parametri critici e interagenti. I fattori più significativi sono la frequenza delle microonde, la geometria fisica della cavità risonante, la posizione dello stadio del substrato e la pressione del gas di funzionamento. La regolazione di queste variabili consente all'operatore di controllare il modo in cui l'energia delle microonde si accoppia al gas, modellando così il plasma per una deposizione ottimale del materiale.

La sfida principale nell'MPCVD è che il plasma non è un elemento passivo; è un carico dinamico. Mentre il campo elettrico iniziale determina dove il plasma si accende, la presenza del plasma assorbe immediatamente energia e altera quel campo. Padroneggiare il processo significa manipolare i parametri del sistema per creare una forma di plasma stabile e autosostenibile, ottimizzata per una crescita uniforme.

Il Principio Fondamentale: Risonanza delle Microonde e Interazione con il Plasma

Per controllare efficacemente un sistema MPCVD, è necessario innanzitutto comprendere la fisica fondamentale in gioco. Il processo è una costante interazione tra il campo elettromagnetico e il plasma che esso crea.

Stabilire il Campo Elettrico

Il processo inizia con l'immissione di microonde in una camera cilindrica o rettangolare, nota come cavità risonante. Queste microonde formano un modello di onda stazionaria, creando una mappa prevedibile e stazionaria dell'intensità del campo elettrico. Questo modello è definito da modi risonanti specifici, come il modo TM₀₁₃ (Transverse Magnetic) comunemente usato nelle cavità cilindriche.

Accensione del Plasma

L'onda stazionaria presenta punti di massima intensità del campo elettrico (antinodi). Quando il gas di processo viene introdotto a una pressione specifica, il campo elettrico in questi antinodi può diventare abbastanza forte da strappare elettroni dagli atomi di gas. Questo evento, chiamato rottura dielettrica, accende il plasma.

Il Plasma come Carico Dinamico

Una volta acceso, il plasma è altamente conduttivo e inizia ad assorbire una quantità significativa dell'energia delle microonde. Questo assorbimento modifica fondamentalmente le condizioni all'interno della cavità. Il modello del campo elettrico non è più il modo della "cavità vuota"; ora è distorto dalla presenza del plasma stesso. L'obiettivo della sintonizzazione è gestire questo nuovo stato "caricato" per creare un plasma stabile con le caratteristiche desiderate.

Parametri Chiave di Controllo e il Loro Impatto

Ogni parametro che si può regolare influenza direttamente le condizioni di risonanza della cavità e il plasma risultante.

Frequenza delle Microonde

La frequenza delle microonde (es. 2.45 GHz) ne determina la lunghezza d'onda. Le dimensioni della cavità risonante sono progettate attorno a questa specifica lunghezza d'onda per supportare i modi desiderati. Anche piccoli spostamenti di frequenza possono alterare il modello dell'onda stazionaria, spostando la posizione dei massimi del campo elettrico e modificando il punto in cui la potenza viene erogata in modo più efficiente al plasma.

Geometria della Cavità Risonante

Le dimensioni fisiche—il diametro e l'altezza—della cavità sono il fattore più fondamentale. Queste dimensioni determinano quali modi risonanti la cavità può supportare naturalmente. Sebbene non sia tipicamente regolata durante un ciclo, il design della cavità è il principale determinante delle potenziali forme e dimensioni del plasma che il sistema può raggiungere.

Posizione dello Stadio del Substrato

Questo è il parametro di regolazione in tempo reale più critico. Il substrato si trova su uno stadio che può essere spostato verticalmente. La regolazione dell'altezza dello stadio modifica efficacemente l'altezza interna della cavità risonante. Ciò consente all'operatore di regolare finemente la risonanza per garantire che la massima potenza sia accoppiata al plasma e per modellare fisicamente la sfera di plasma. L'innalzamento dello stadio può comprimere il plasma, aumentandone la densità, mentre l'abbassamento ne consente l'espansione.

Pressione e Composizione del Gas

La pressione all'interno della camera influenza direttamente le dimensioni e la densità del plasma.

- Una pressione più elevata confina il plasma, facendolo restringere in una "sfera" più piccola e più intensa situata nella regione di massima intensità del campo elettrico.

- Una pressione più bassa consente al plasma di espandersi, creando una scarica più grande e diffusa che può coprire un'area più ampia.

La composizione chimica del gas (es. il rapporto tra metano e idrogeno per la crescita del diamante) modifica anche le proprietà elettriche del plasma, influenzando l'efficienza con cui assorbe l'energia delle microonde.

Comprendere i Compromessi e le Sfide

La regolazione di un sistema MPCVD è un atto di equilibrio in cui l'ottimizzazione di una caratteristica può avere un impatto negativo su un'altra.

La Ricerca dell'Uniformità

L'obiettivo finale per la maggior parte delle applicazioni è una deposizione perfettamente uniforme sull'intero substrato. Tuttavia, la natura intrinseca dei modi risonanti significa che il campo elettrico non è mai perfettamente uniforme. Ciò porta a variazioni di temperatura e velocità di crescita, che devono essere minimizzate attraverso un'attenta regolazione della posizione dello stadio e della pressione.

Commutazione di Modo e Instabilità

Sotto determinate combinazioni di potenza e pressione, il plasma può diventare instabile. Può sfarfallare, cambiare forma o "saltare" in una posizione diversa all'interno della cavità (commutazione di modo). Questo è catastrofico per una crescita controllata e indica che il sistema sta operando in uno stato risonante instabile che deve essere eliminato.

Gestione del Carico Termico

Un plasma intenso e denso genera calore estremo. Le dimensioni, la forma e la prossimità del plasma al substrato influenzano direttamente la temperatura del substrato. Questo carico termico deve essere gestito con precisione, poiché la chimica della deposizione è altamente sensibile alla temperatura. La forma del plasma scelta influenza il sistema di raffreddamento necessario.

Ottimizzare il Vostro Processo MPCVD

Il vostro approccio alla regolazione dovrebbe essere dettato dal vostro obiettivo finale. Utilizzate le seguenti linee guida per informare le vostre regolazioni.

- Se il vostro obiettivo principale è massimizzare la velocità di crescita: probabilmente dovrete operare a potenza e pressione più elevate. Ciò richiede un'attenta regolazione dello stadio del substrato per mantenere una sfera di plasma stabile e intensa centrata sul vostro campione.

- Se il vostro obiettivo principale è ottenere un'uniformità su ampie aree: trarrete beneficio dall'operare a pressioni più basse per creare un plasma più grande e diffuso e da una meticolosa regolazione della posizione dello stadio per garantire che il plasma sia simmetrico e stabile.

- Se il vostro obiettivo principale è la risoluzione dei problemi di un plasma instabile: per prima cosa, analizzate le impostazioni di pressione e potenza. Quindi, effettuate piccole e incrementali regolazioni dell'altezza dello stadio del substrato per riportare il sistema a una condizione di risonanza stabile.

Comprendendo come interagiscono questi fattori, potrete passare dal semplice funzionamento del sistema al suo controllo intelligente per ottenere risultati ripetibili e di alta qualità.

Tabella riassuntiva:

| Fattore | Impatto sul Campo Elettrico e sul Plasma |

|---|---|

| Frequenza delle Microonde | Altera il modello dell'onda stazionaria e l'efficienza di accoppiamento della potenza |

| Geometria della Cavità Risonante | Determina i modi risonanti supportati e le forme del plasma |

| Posizione dello Stadio del Substrato | Regola finemente la risonanza e la forma del plasma per stabilità e uniformità |

| Pressione e Composizione del Gas | Influenza le dimensioni, la densità e l'assorbimento di energia del plasma |

Ottimizza il tuo Processo MPCVD con le Soluzioni KINTEK

Stai lottando con l'instabilità del plasma o la deposizione non uniforme nel tuo sistema MPCVD? KINTEK sfrutta un'eccezionale attività di R&D e una produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per diversi laboratori. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, a vuoto e atmosfera, e sistemi CVD/PECVD, completati da forti capacità di personalizzazione profonda per soddisfare con precisione i vostri requisiti sperimentali unici. Lasciateci aiutarvi a raggiungere un controllo stabile ed efficiente del plasma e una crescita superiore dei materiali—contattateci oggi stesso per discutere come la nostra esperienza possa beneficiare la vostra ricerca!

Guida Visiva

Prodotti correlati

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Qual è il principio operativo di base del sistema di deposizione chimica da vapore al plasma a microonde? Sbloccare la crescita di materiali ad alta purezza

- Qual è il ruolo del drogaggio con gas inerte nel metodo MPCVD? Accelerare la crescita del diamante monocristallino

- Quali sono alcune applicazioni del MPCVD? Sblocca il diamante ad alta purezza per l'ingegneria avanzata

- Perché il sistema di controllo della temperatura è importante nelle apparecchiature MPCVD? Garantire una crescita precisa del diamante e la stabilità del processo

- Chi dovrebbe eseguire la manutenzione sulle apparecchiature MPCVD? Affidatevi a Esperti Certificati per Sicurezza e Precisione