In sintesi, i forni a induzione a canale offrono significativi vantaggi ambientali modificando fondamentalmente il modo in cui il metallo viene riscaldato. Eliminano le emissioni dirette, i flussi di rifiuti e le inefficienze energetiche associate ai forni tradizionali basati sulla combustione o sugli elettrodi, con conseguente aria più pulita, un luogo di lavoro più sicuro e una maggiore efficienza delle risorse.

Il vantaggio ambientale fondamentale di un forno a induzione a canale non è solo una singola caratteristica, ma l'intero principio di funzionamento. Utilizzando energia elettromagnetica pulita e contenuta anziché bruciare combustibile o consumare elettrodi, elimina sistematicamente le principali fonti di inquinamento presenti nelle tecnologie di fusione più datate.

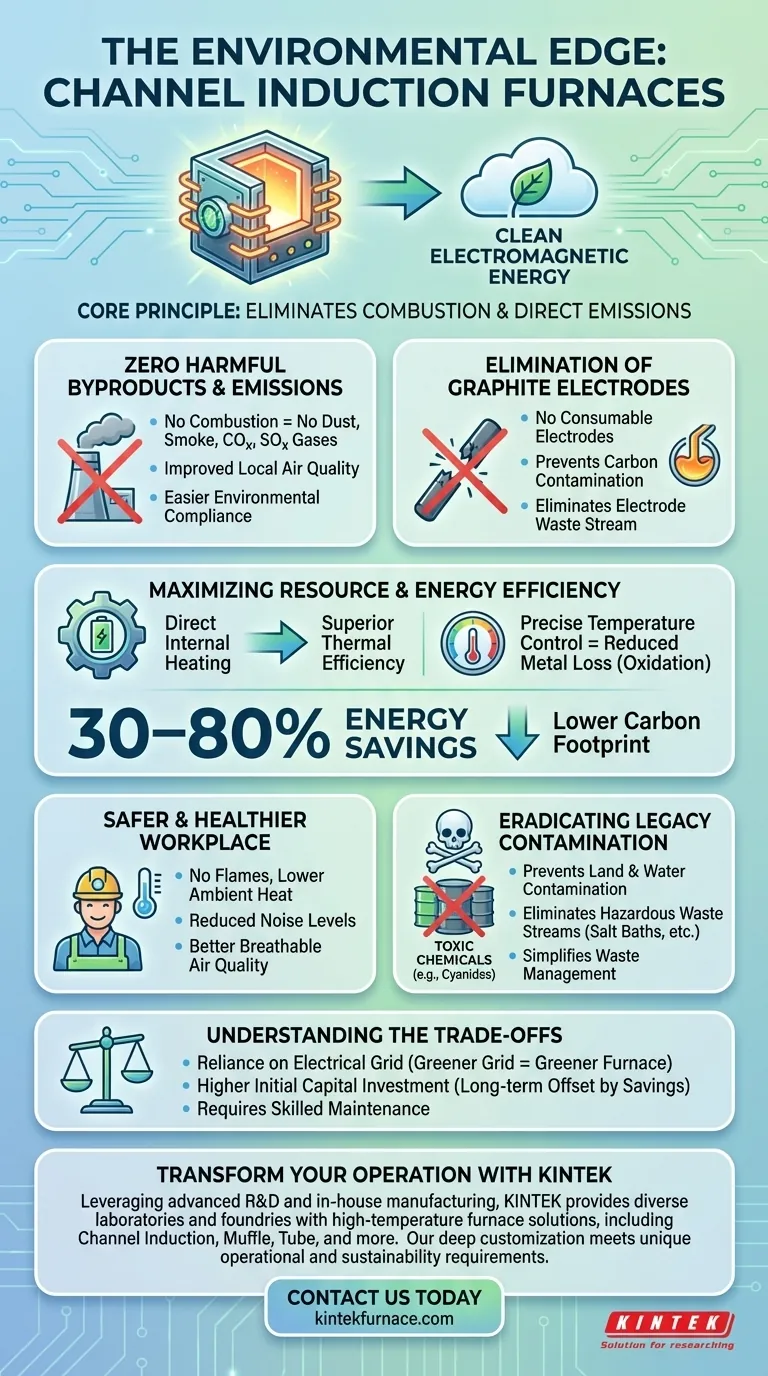

Le fondamenta: eliminazione della combustione e delle emissioni dirette

L'impatto ambientale più immediato deriva da ciò che un forno a induzione a canale non produce. A differenza dei forni alimentati a combustibile, il processo a induzione non si basa sulla combustione, che è la fonte della maggior parte degli inquinanti atmosferici industriali.

Nessun sottoprodotto nocivo

Poiché non vi è combustione di combustibili fossili, il forno stesso non rilascia polvere, fumo o gas nocivi come ossidi di carbonio e ossidi di zolfo. Ciò migliora direttamente la qualità dell'aria locale e facilita il rispetto di normative ambientali sempre più severe.

Eliminazione degli elettrodi di grafite

Molti forni ad arco elettrico tradizionali si basano su grandi elettrodi di grafite, che vengono consumati durante il funzionamento. Questo processo può introdurre carbonio indesiderato nella carica fusa e crea un flusso di materiale di scarto. I forni a induzione non utilizzano elettrodi, eliminando entrambi questi problemi.

Un ambiente di lavoro più pulito e sicuro

L'assenza di fiamme e di grandi emissioni di gas di scarico migliora drasticamente l'ambiente di lavoro. Ciò si traduce in temperature ambiente più basse, livelli di rumore ridotti e una migliore qualità dell'aria respirabile per gli operatori, creando un luogo di lavoro più sicuro e sano.

Massimizzare l'efficienza delle risorse e dell'energia

Oltre a eliminare gli inquinanti diretti, la tecnologia a induzione è intrinsecamente più efficiente nell'uso di energia e materiali. Questa efficienza si traduce direttamente in benefici ambientali ed economici.

Efficienza termica superiore

Il riscaldamento a induzione funziona inducendo una corrente elettrica direttamente all'interno del metallo stesso, generando calore dall'interno verso l'esterno. Questo metodo è eccezionalmente efficiente, poiché pochissima energia viene persa nell'ambiente circostante, a differenza dei forni che devono prima riscaldare una grande camera.

Controllo preciso della temperatura

La tecnologia consente una regolazione esatta della temperatura di fusione. Questa precisione riduce al minimo il surriscaldamento, il che riduce la perdita di metallo dovuta a ossidazione e decarburazione. Utilizzare meno materia prima per produrre lo stesso prodotto finale è un beneficio ambientale significativo, sebbene spesso trascurato.

Risparmio energetico significativo

Grazie all'elevata efficienza termica e alla perdita di calore nulla durante la modalità di attesa, i forni a induzione possono offrire risparmi energetici dal 30 all'80% rispetto ai metodi tradizionali. Questa drastica riduzione del consumo energetico abbassa l'impronta di carbonio di un impianto, specialmente quando è alimentato da una rete elettrica progressivamente più ecologica.

Comprendere i compromessi

Sebbene i vantaggi siano chiari, una valutazione tecnica completa richiede il riconoscimento delle considerazioni associate. Nessuna tecnologia è priva di un contesto e di sfide specifiche.

Dipendenza dalla rete elettrica

Le credenziali ambientali di un forno a induzione sono direttamente legate alla fonte della sua elettricità. Il suo beneficio "verde" è massimizzato quando la rete elettrica è alimentata da fonti rinnovabili o a basse emissioni di carbonio.

Maggiore investimento di capitale iniziale

I sistemi di forni a induzione spesso richiedono un investimento di capitale iniziale maggiore rispetto ad alcuni forni convenzionali. Tuttavia, questo costo è spesso compensato nel lungo periodo da un minor consumo energetico e da una ridotta perdita di materiale.

Manutenzione e competenze tecniche

Si tratta di sistemi elettrici sofisticati che richiedono conoscenze specialistiche per la manutenzione e la riparazione. Le strutture devono garantire che i loro team tecnici siano adeguatamente formati per gestire l'attrezzatura in modo efficace.

Sradicare i rischi di contaminazione ereditati

Forse uno dei benefici più profondi è l'eliminazione dei flussi di rifiuti pericolosi associati ai processi di trattamento termico e fusione più datati.

Prevenzione della contaminazione del suolo e dell'acqua

I processi obsoleti, come i forni a bagno di sale, utilizzavano materiali tossici come i cianuri che comportavano un rischio significativo di contaminazione del suolo e dell'acqua. Il riscaldamento a induzione elimina completamente la necessità di tali sostanze chimiche pericolose.

Riduzione dello smaltimento dei rifiuti solidi

La tecnologia a induzione elimina anche la sfida dello smaltimento dei rifiuti derivanti da altri metodi legacy, come maschere e attrezzature contaminate e rifiuti derivanti dalla cementazione a cassa. Ciò semplifica la gestione dei rifiuti e rimuove la responsabilità ambientale a lungo termine.

Fare la scelta giusta per la vostra operazione

L'adozione della tecnologia a induzione a canale è una decisione strategica che allinea l'efficienza operativa con la responsabilità ambientale. Il vostro motore principale determinerà quale beneficio è più critico.

- Se la vostra priorità è soddisfare le normative sulle emissioni: L'eliminazione completa degli inquinanti diretti come polvere e gas nocivi è il vostro vantaggio più convincente.

- Se la vostra priorità è ridurre i costi operativi: Il significativo risparmio energetico a lungo termine e la ridotta perdita di materiale offrono il ritorno finanziario più diretto e misurabile.

- Se la vostra priorità è migliorare la sicurezza dei lavoratori e le metriche ESG: La creazione di un ambiente di lavoro più pulito, più silenzioso e più sicuro, unita all'eliminazione di materiali pericolosi, sarà il vostro punto di forza principale.

In definitiva, il passaggio alla tecnologia a induzione è un investimento in un futuro operativo più pulito, più efficiente e più sostenibile.

Tabella riassuntiva:

| Vantaggio ambientale | Caratteristica chiave | Impatto |

|---|---|---|

| Zero emissioni dirette | Nessun processo di combustione | Elimina polvere, fumo e gas nocivi (es. COx, SOx) |

| Efficienza energetica superiore | Riscaldamento interno diretto del metallo | Riduce il consumo energetico del 30-80% rispetto ai metodi tradizionali |

| Riduzione degli sprechi di materiale | Controllo preciso della temperatura | Minimizza la perdita di metallo dovuta a ossidazione e decarburazione |

| Eliminazione dei rifiuti pericolosi | Nessuna sostanza chimica tossica (es. cianuri) o elettrodi consumabili | Previene la contaminazione del suolo/acqua e semplifica la gestione dei rifiuti |

| Ambiente di lavoro più sicuro | Nessuna fiamma, rumore inferiore, migliore qualità dell'aria | Migliora la sicurezza e la salute degli operatori |

Pronto a trasformare la tua lavorazione dei metalli con una soluzione più pulita ed efficiente?

Sfruttando una R&S eccezionale e la produzione interna, KINTEK fornisce a diversi laboratori e fonderie soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che comprende forni a induzione a canale, a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione le vostre esigenze operative e di sostenibilità uniche.

Contattateci oggi stesso per discutere di come la nostra tecnologia a induzione possa aiutarvi a eliminare le emissioni, ridurre i costi e creare un'operazione più sicura e sostenibile.

Contattateci tramite il nostro Modulo di Contatto per parlare con un esperto!

Guida Visiva

Prodotti correlati

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Qual è il processo di pressatura a caldo? Una guida per ottenere una densità del materiale superiore

- Quali sono i vantaggi della pressatura a caldo? Raggiungere la massima densità e proprietà dei materiali superiori

- Quali sono le principali applicazioni della pressatura a caldo sotto vuoto? Creare materiali densi e puri per industrie esigenti

- Qual è il processo di pressatura a caldo sottovuoto? Ottenere materiali ultra-densi e di elevata purezza

- Come viene utilizzata l'attrezzatura per la Pressatura a Caldo Sottovuoto (VHP) nella Ricerca e Sviluppo (R&S)? Innovare con Materiali ad Alta Purezza