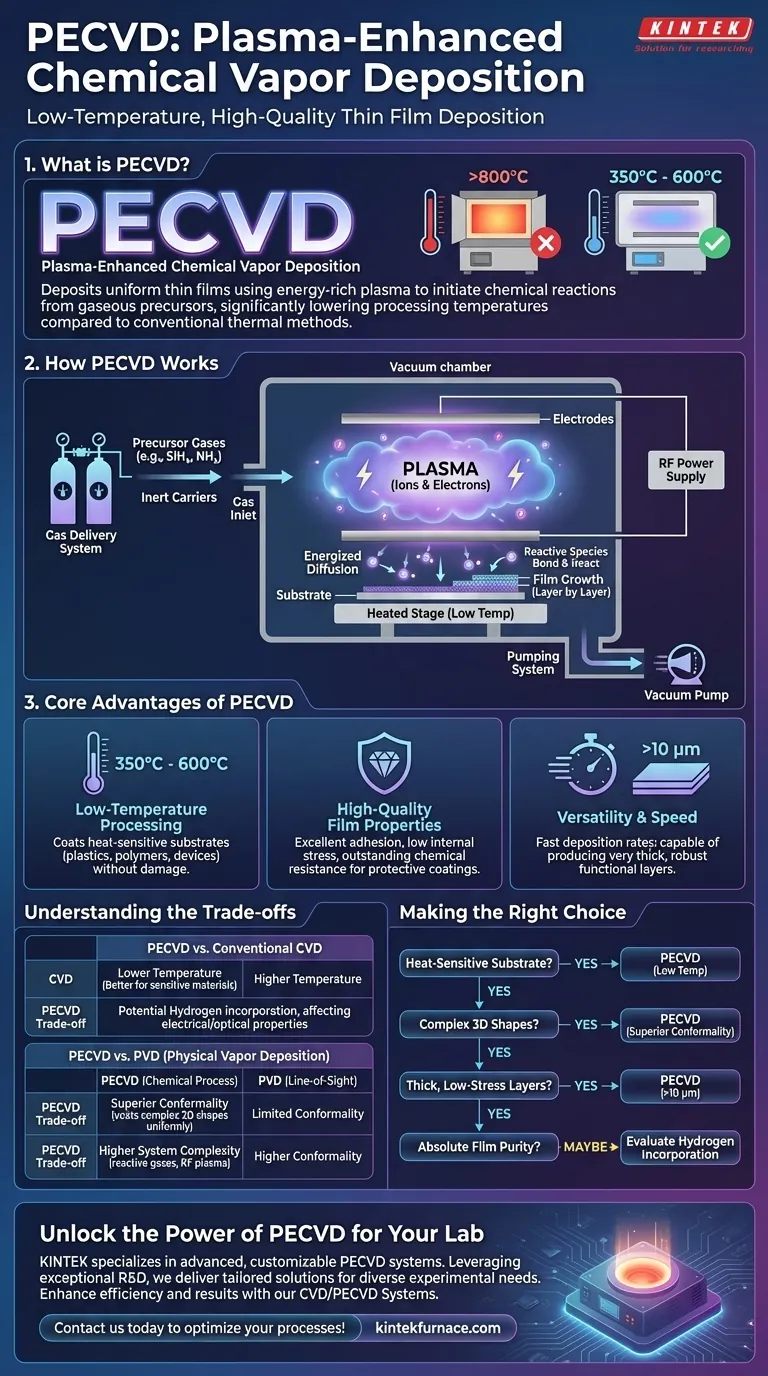

Nella sua essenza, PECVD è l'acronimo di Plasma-Enhanced Chemical Vapor Deposition (Deposizione Chimica da Vapore Assistita da Plasma). È un processo utilizzato per depositare film sottili uniformi e di alta qualità su un substrato utilizzando un plasma ricco di energia per avviare una reazione chimica a partire da precursori gassosi. A differenza dei metodi convenzionali che si basano esclusivamente su alte temperature, il PECVD utilizza questo plasma per guidare la reazione, consentendo temperature di processo significativamente inferiori.

Il vantaggio fondamentale del PECVD è la sua capacità di superare la barriera delle alte temperature della deposizione tradizionale. Utilizzando un plasma per fornire l'energia necessaria, consente la crescita di film sottili ad alte prestazioni su materiali che non possono resistere al calore estremo.

Come funziona il PECVD: dal gas al film solido

Per comprendere il valore del PECVD, è necessario prima comprenderne il meccanismo. È un processo sofisticato che trasforma gas specifici in uno strato solido e funzionale sulla superficie di un substrato all'interno di un vuoto.

Il ruolo del plasma

La parte "Plasma-Enhanced" (assistita da plasma) del nome è l'elemento critico. Un plasma è un gas ionizzato: uno stato della materia in cui gli elettroni sono stati strappati dai loro atomi, creando una miscela di ioni carichi ed elettroni liberi.

In un sistema PECVD, un alimentatore a radiofrequenza (RF) applica un campo elettrico a un gas a bassa pressione. Questo energizza gli elettroni liberi, che quindi collidono con le molecole di gas neutre, ionizzandole e creando il plasma. Questo plasma funge da fonte di energia per l'intera reazione chimica.

Il processo di deposizione

Il processo si svolge in una serie di fasi controllate all'interno di una camera a vuoto:

- Introduzione dei precursori: Gas precursori, come silano (SiH₄) e ammoniaca (NH₃), vengono introdotti nella camera insieme a gas di trasporto inerti.

- Generazione del plasma: Una scarica elettrica tra due elettrodi crea il plasma, scomponendo le molecole di gas precursore in ioni e radicali altamente reattivi.

- Diffusione superficiale: Queste specie energizzate diffondono attraverso il vuoto e arrivano al substrato, che è tipicamente riscaldato ma a una temperatura molto inferiore rispetto al CVD convenzionale.

- Crescita del film: Le specie reattive si legano alla superficie del substrato, sottoponendosi a una reazione chimica che accumula lo strato di film sottile desiderato strato dopo strato.

Componenti chiave del sistema

Un tipico sistema PECVD è costruito attorno a diversi componenti fondamentali: una camera a vuoto per controllare l'ambiente, un sistema di erogazione del gas con controllori di flusso di massa per una miscelazione precisa dei gas, un sistema di pompaggio per mantenere la bassa pressione e una sorgente di alimentazione RF con elettrodi per generare il plasma.

Perché scegliere il PECVD? I vantaggi principali

Ingegneri e ricercatori scelgono il PECVD quando altri metodi di deposizione non sono sufficienti, in particolare nel bilanciare le condizioni di processo con i limiti dei materiali.

Lavorazione a bassa temperatura

Questo è il vantaggio distintivo del PECVD. Mentre il CVD tradizionale può richiedere temperature superiori a 800°C, il PECVD opera a temperature molto più basse, spesso nell'intervallo tra 350°C e 600°C, e talvolta anche inferiori. Ciò consente di rivestire substrati sensibili al calore come plastiche, polimeri e alcuni dispositivi a semiconduttore senza causare danni.

Proprietà del film di alta qualità

I film depositati tramite PECVD mostrano caratteristiche desiderabili. Possono essere progettati per un'eccellente resistenza chimica, basso stress interno e ottima adesione. Questo li rende ideali per rivestimenti protettivi, come gli strati antiscivolo presenti nelle ottiche ad alte prestazioni.

Versatilità e velocità

I sistemi PECVD sono noti per velocità di deposizione relativamente elevate. Fondamentalmente, possono anche produrre rivestimenti molto spessi, spesso superiori a 10 micrometri, il che rappresenta un limite significativo per molte altre tecniche di deposizione. Questa capacità è essenziale per creare strati protettivi o funzionali robusti.

Comprendere i compromessi

Sebbene potente, il PECVD non è una soluzione universale. Riconoscere il suo contesto e i compromessi è fondamentale per prendere una decisione informata.

Confronto con il CVD convenzionale

Il compromesso principale con il CVD convenzionale è temperatura rispetto alla composizione del film. Il plasma nel PECVD può causare l'incorporazione di frammenti di gas precursore (come l'idrogeno dal silano) nel film in crescita. Sebbene non sempre dannosa, questa incorporazione può alterare le proprietà elettriche o ottiche del film, un fattore che deve essere considerato per applicazioni altamente sensibili.

Confronto con PVD (Physical Vapor Deposition)

PVD è un processo fisico "a linea di vista" (come lo sputtering), mentre PECVD è chimico. Poiché il PECVD si basa sulla diffusione di un gas sulla superficie, offre una conformabilità superiore, il che significa che può rivestire forme complesse e tridimensionali in modo più uniforme rispetto al PVD. I film risultanti dal PECVD sono anche chimicamente distinti, spesso descritti come più "simili a polimeri".

Complessità del sistema

L'uso di gas reattivi e la generazione di plasma RF rendono i sistemi PECVD intrinsecamente più complessi di alcune configurazioni PVD più semplici. Ciò può tradursi in requisiti di manutenzione più elevati, in particolare per quanto riguarda la pulizia della camera per rimuovere i sottoprodotti chimici del processo di deposizione.

Fare la scelta giusta per la tua applicazione

La selezione della tecnologia di deposizione corretta dipende interamente dall'obiettivo finale. Utilizza questi punti come guida.

- Se la tua priorità principale è la deposizione su substrati sensibili al calore: Il PECVD è la scelta chiara grazie alle sue temperature di processo significativamente più basse.

- Se la tua priorità principale è ottenere rivestimenti altamente conformi su forme 3D complesse: Il PECVD offre una copertura uniforme superiore rispetto ai metodi PVD a linea di vista.

- Se la tua priorità principale è creare strati protettivi spessi e a basso stress: Il PECVD eccelle nel depositare film spessi (>10 μm) con basso stress interno, ideali per barriere meccaniche o chimiche.

- Se la tua priorità principale è la purezza assoluta del film per l'elettronica di fascia alta: Devi valutare se l'eventuale incorporazione di idrogeno dal PECVD è accettabile o se è necessario un metodo CVD senza plasma a temperatura più elevata.

Comprendendo questi principi fondamentali, puoi determinare con sicurezza se il PECVD è lo strumento giusto per raggiungere i tuoi obiettivi specifici di deposizione di materiali.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Nome completo | Plasma-Enhanced Chemical Vapor Deposition |

| Funzione primaria | Deposita film sottili uniformi utilizzando il plasma per la lavorazione a bassa temperatura |

| Vantaggi chiave | Funzionamento a bassa temperatura (350°C-600°C), alta conformabilità, deposizione rapida, rivestimenti spessi (>10 μm) |

| Applicazioni comuni | Rivestimenti su materiali sensibili al calore, strati protettivi, dispositivi a semiconduttore |

| Confronto | Superiore al PVD per rivestimenti conformi; temperatura inferiore rispetto al CVD convenzionale |

Sblocca la potenza del PECVD per il tuo laboratorio

Stai riscontrando limitazioni dovute alle alte temperature o hai bisogno di rivestimenti uniformi su forme complesse? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura, inclusi i nostri sistemi PECVD personalizzabili. Sfruttando eccellenti capacità di R&S e produzione interna, forniamo soluzioni su misura per diversi laboratori, garantendo prestazioni precise per le tue esigenze sperimentali uniche. La nostra linea di prodotti—che comprende forni a muffola, a tubo, rotativi, forni a vuoto e con atmosfera controllata e sistemi CVD/PECVD—è progettata per migliorare l'efficienza e i risultati. Non lasciare che le sfide di deposizione ti ostacolino: contattaci oggi per discutere come possiamo ottimizzare i tuoi processi!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura

- Quali sono i vantaggi del CVD potenziato al plasma? Ottenere la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il nitruro di silicio depositato al plasma e quali sono le sue proprietà? Scopri il suo ruolo nell'efficienza delle celle solari

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- Quali sono le applicazioni del PECVD? Sblocca la deposizione di film sottili a bassa temperatura