In sintesi, gli elementi riscaldanti in Carburo di Silicio (SiC) offrono significativi vantaggi di progettazione incentrati sulla loro capacità di operare a temperature estremamente elevate, sulla loro eccezionale durata e sulla loro rapida efficienza di riscaldamento. Queste proprietà consentono progetti più robusti, affidabili ed economici in applicazioni industriali esigenti rispetto agli elementi metallici tradizionali, che falliscono in condizioni simili.

Il vantaggio principale del SiC non è semplicemente la sua capacità di operare ad alte temperature, ma la sua stabilità fondamentale del materiale. Questa stabilità si traduce direttamente in una maggiore durata, una lavorazione più rapida e una maggiore libertà di progettazione, rendendolo la scelta superiore per le applicazioni in cui affidabilità ed efficienza non sono negoziabili.

Sbloccare le Operazioni ad Alta Temperatura

Il beneficio più riconosciuto del SiC è la sua capacità di funzionare in ambienti in cui gli elementi convenzionali fallirebbero. Questa capacità è radicata nelle sue proprietà materiali uniche.

Superare i Limiti degli Elementi Metallici

Il carburo di silicio può operare a temperature del forno molto più elevate rispetto persino alle migliori leghe metalliche come Kanthal (FeCrAl) o Nichrome (NiCr). Ciò apre processi che semplicemente non sono fattibili con i riscaldatori metallici.

Garantire l'Uniformità Termica

Il SiC possiede un'eccellente conducibilità termica. Ciò assicura che il calore venga trasferito in modo efficiente e uniforme attraverso un forno o una fornace, il che è fondamentale per la qualità del processo in applicazioni come la produzione di semiconduttori, la lavorazione del vetro e il trattamento termico dei metalli.

Resistere agli Shock Termici

Un basso coefficiente di espansione termica significa che gli elementi in SiC non si espandono o contraggono drasticamente con i cambiamenti di temperatura. Questo, unito alla loro elevata resistenza meccanica, li rende altamente resistenti allo shock termico, lo stress che causa crepe durante i cicli rapidi di riscaldamento o raffreddamento.

Progettare per la Longevità e la Riduzione dei Tempi di Inattività

La durata operativa di un elemento è un fattore di progettazione critico, che influisce direttamente sui programmi di manutenzione, sui tempi di inattività e sul costo totale di proprietà. Il SiC è progettato per la durata.

Superiore Resistenza all'Ossidazione e Agli Agenti Chimici

Ad alte temperature, gli elementi sono costantemente attaccati dall'ossigeno atmosferico e dalle sostanze chimiche di processo. Il SiC forma naturalmente uno strato protettivo e non conduttivo di biossido di silicio ($\text{SiO}_2$) sulla sua superficie, che inibisce l'ulteriore ossidazione e corrosione, estendendo drasticamente la sua vita utile.

Elevata Resistenza Meccanica

A differenza degli elementi metallici che possono incurvarsi, allungarsi o diventare fragili nel tempo ad alte temperature (un fenomeno noto come "scorrimento"), il SiC mantiene la sua rigidità e forma. Questa integrità strutturale riduce la necessità di strutture di supporto complesse e minimizza il rischio di guasto dell'elemento e di contatto con il prodotto.

Proprietà di Sicurezza Intrinseche

Essendo un materiale ceramico, il SiC è un eccellente isolante elettrico a temperatura ambiente e possiede proprietà non infiammabili. Ciò riduce intrinsecamente il rischio di cortocircuiti elettrici e pericoli di incendio, contribuendo a un ambiente operativo più sicuro.

Comprendere i Compromessi

Nessun materiale è esente da considerazioni. Un'analisi obiettiva richiede la comprensione del quadro completo.

Investimento Iniziale Più Elevato

Gli elementi riscaldanti in SiC hanno tipicamente un costo iniziale più elevato rispetto alle loro controparti metalliche. La decisione di utilizzare il SiC è quindi una valutazione del costo totale di proprietà, ponderando il prezzo iniziale rispetto a una maggiore durata, a un minore consumo energetico e a minori tempi di inattività.

Fragilità Rispetto ai Metalli

Sebbene meccanicamente resistente, il SiC è una ceramica ed è quindi fragile. Può fratturarsi a causa di impatti meccanici improvvisi durante la spedizione, l'installazione o la manutenzione. Ciò richiede procedure di manipolazione più attente rispetto agli elementi metallici duttili.

Aumento della Resistenza nel Tempo (Invecchiamento)

Man mano che gli elementi in SiC operano, la loro resistenza elettrica aumenta gradualmente. Questo processo di "invecchiamento" è una caratteristica normale. Tuttavia, richiede un sistema di controllo della potenza (tipicamente utilizzando SCR) in grado di regolare la tensione per mantenere una potenza costante in uscita, aggiungendo un livello di complessità alla progettazione del sistema di controllo.

Fare la Scelta Giusta per la Tua Applicazione

La scelta dell'elemento riscaldante dovrebbe essere guidata dalle esigenze specifiche del tuo processo.

- Se la tua priorità principale è la temperatura massima e la velocità del processo: Il SiC è la scelta definitiva per le applicazioni che operano al di sopra di $1250^\circ\text{C}$ ($2280^\circ\text{F}$) o quelle che richiedono cicli di riscaldamento molto rapidi.

- Se la tua priorità principale è l'affidabilità in ambienti difficili: La resistenza del SiC all'ossidazione e agli attacchi chimici lo rende ideale per forni con atmosfere aggressive o cicli termici frequenti.

- Se la tua priorità principale è minimizzare il costo iniziale di capitale: Per applicazioni a temperature più basse (sotto i $1200^\circ\text{C}$) senza sostanze chimiche aggressive, gli elementi metallici tradizionali possono ancora essere una scelta iniziale più conveniente.

In definitiva, la scelta del SiC è un investimento nella stabilità operativa, nelle prestazioni a lungo termine e in una maggiore efficienza del processo.

Tabella Riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Funzionamento ad Alta Temperatura | Supera i limiti degli elementi metallici, ideale per processi sopra i $1250^\circ\text{C}$ |

| Uniformità Termica | Eccellente conducibilità assicura una distribuzione uniforme del calore |

| Resistenza agli Shock Termici | Bassa espansione ed elevata resistenza prevengono le crepe |

| Longevità | La resistenza all'ossidazione e agli agenti chimici estende la vita utile |

| Resistenza Meccanica | Mantiene la forma, riducendo l'incurvamento e i rischi di guasto |

| Sicurezza | Proprietà di isolamento elettrico e non infiammabilità |

| Considerazioni | Costo iniziale più elevato, fragilità, invecchiamento della resistenza |

Aggiorna il tuo laboratorio con le soluzioni per forni ad alta temperatura avanzate di KINTEK! Sfruttando eccellenti capacità di R&S e produzione interna, forniamo elementi riscaldanti in SiC e forni personalizzati come Muffle, Tube, Rotary, Vacuum & Atmosphere e Sistemi CVD/PECVD. La nostra profonda personalizzazione garantisce un adattamento preciso alle tue esigenze sperimentali uniche, migliorando efficienza e affidabilità. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi!

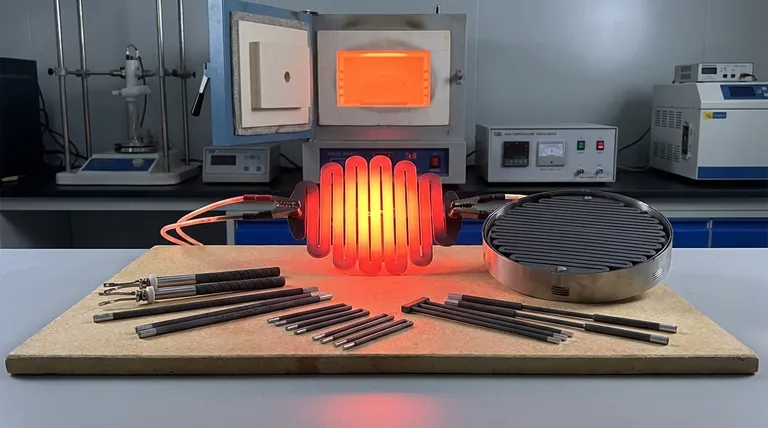

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Quali elementi riscaldanti vengono utilizzati nei forni tubolari ad alta temperatura? Scopri SiC e MoSi2 per il calore estremo

- Qual è la temperatura operativa del SiC? Sblocca prestazioni affidabili fino a 1600°C

- Qual è la differenza tra SiC e MoSi2? Scegliere l'elemento riscaldante ad alta temperatura giusto

- Quali parametri specifica lo standard CEI per gli elementi riscaldanti? Garantire sicurezza e prestazioni

- Quali sono le caratteristiche operative degli elementi riscaldanti in SiC? Massimizzare le prestazioni ad alta temperatura e l'efficienza