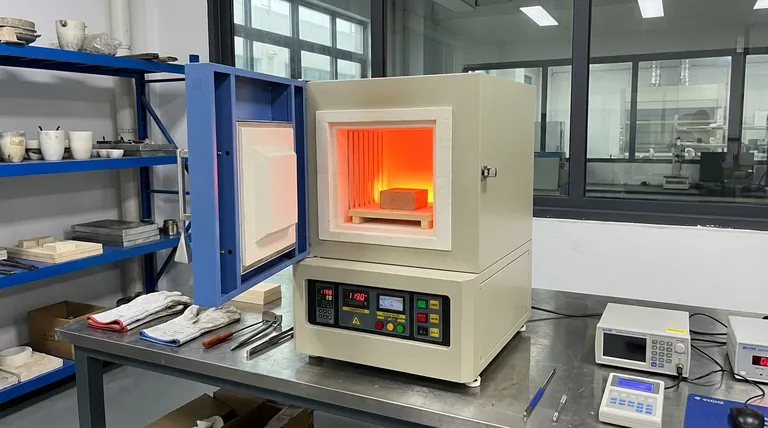

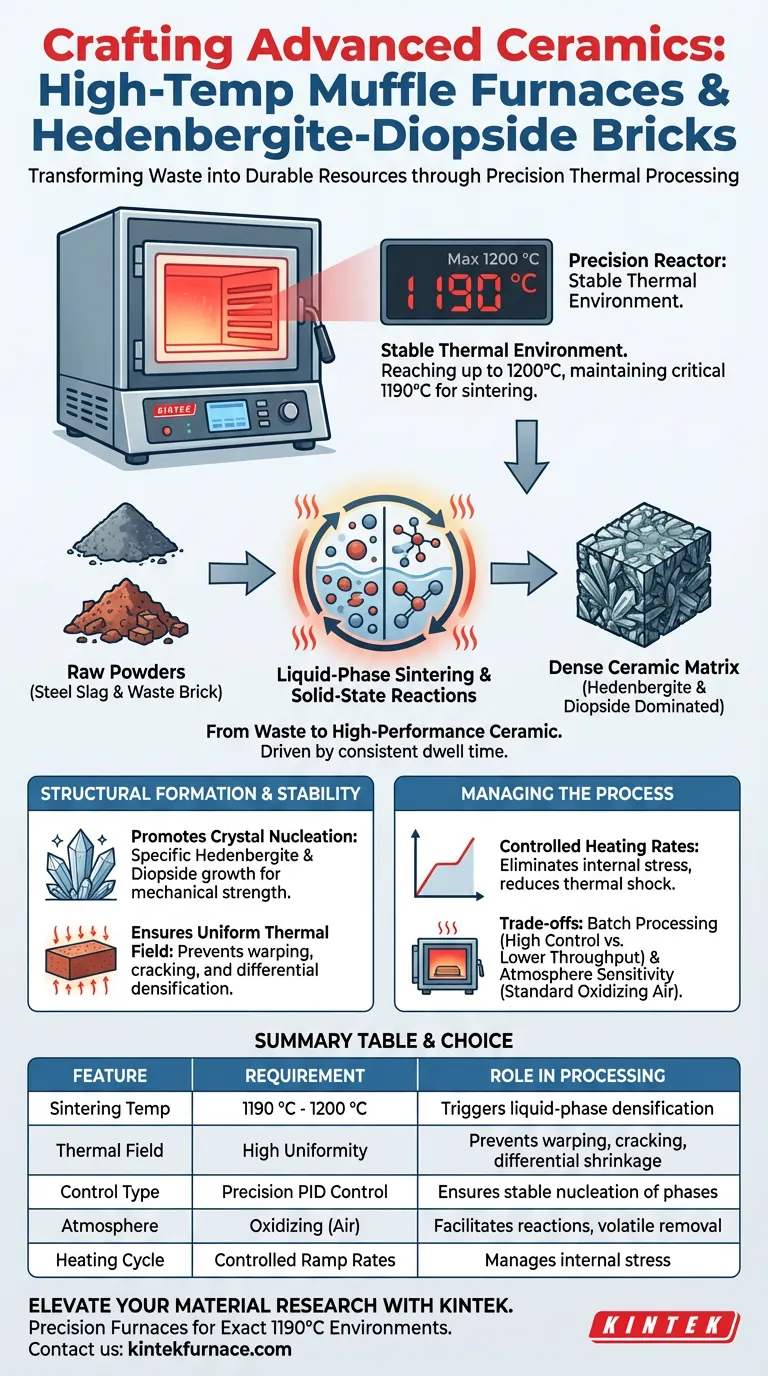

Un forno a muffola ad alta temperatura funge da reattore di precisione per la sintesi ceramica. Fornisce un ambiente termico stabile in grado di raggiungere i 1200 °C, mantenendo specificamente una temperatura critica di sinterizzazione di 1190 °C. Questo regime termico esatto è necessario per guidare le reazioni allo stato solido e la sinterizzazione in fase liquida che trasformano le polveri grezze—in particolare scorie d'acciaio e mattoni di scarto—in una matrice ceramica densa dominata dalle fasi di hedenbergite e diopside.

Il ruolo principale del forno a muffola è quello di mantenere un campo termico uniforme a 1190 °C, che innesca la sinterizzazione in fase liquida necessaria per legare i materiali di scarto. Questo ambiente controllato favorisce la nucleazione e la crescita specifiche dei cristalli di hedenbergite e diopside, garantendo che il prodotto finale raggiunga un'elevata densità strutturale e durabilità.

L'ambiente termico per la trasformazione di fase

Raggiungere il punto critico di sinterizzazione

Per sintetizzare ceramiche con queste specifiche fasi minerali, il forno deve fornire un rigoroso controllo della temperatura fino a 1200 °C.

Il riferimento primario indica che la temperatura ottimale di sinterizzazione per questo sistema di materiali è 1190 °C. A questa soglia precisa, l'energia termica è sufficiente per attivare le materie prime senza causare collasso strutturale o fusione.

Facilitare la sinterizzazione in fase liquida

Il forno a muffola crea le condizioni termodinamiche necessarie per la sinterizzazione in fase liquida.

Questo processo avviene quando la miscela di polveri—composta da scorie d'acciaio e mattoni di scarto—forma una fase liquida ad alte temperature. Questo liquido promuove il riarrangiamento delle particelle e la densificazione, agendo come mezzo attraverso il quale la struttura ceramica si consolida.

Guidare le reazioni allo stato solido

Oltre al semplice riscaldamento, l'ambiente del forno facilita complesse reazioni allo stato solido tra i diversi componenti in polvere.

Queste reazioni sono chimicamente intricate e si basano sulla capacità del forno di mantenere una temperatura costante per un determinato periodo (tempo di permanenza). Questa stabilità garantisce che i reagenti abbiano tempo sufficiente per diffondersi e formare nuovi legami chimici.

Formazione strutturale e stabilità

Promuovere la nucleazione dei cristalli

La caratteristica distintiva di questi mattoni è la presenza di hedenbergite e diopside come fasi cristalline principali.

La stabilità termica fornita dal forno a muffola favorisce la nucleazione e la successiva crescita di questi cristalli, insieme alla magnetite. Il calore controllato assicura che queste fasi si sviluppino completamente, il che è direttamente correlato alla resistenza meccanica del mattone.

Garantire campi termici uniformi

Mentre l'attenzione principale è sulla temperatura di picco, il forno fornisce anche un campo termico uniforme (un concetto supportato da riferimenti supplementari sulla sinterizzazione ceramica).

Un campo uniforme assicura che l'intero mattone sia esposto alla stessa temperatura contemporaneamente. Questa sincronizzazione previene la densificazione differenziale, che porta a deformazioni o crepe.

Gestire lo stress interno

Il forno consente velocità di riscaldamento controllate, che aiutano nell'eliminazione delle tensioni interne.

Aumentando gradualmente la temperatura e mantenendo l'uniformità, il forno previene lo shock termico. Ciò aiuta a ridurre i tassi di ritiro volumetrico e attenua il rischio di formazione di difetti durante la fase di raffreddamento.

Comprendere i compromessi

Limitazioni di elaborazione batch

I forni a muffola sono tipicamente unità di elaborazione batch. Sebbene offrano un controllo superiore per la ricerca e la sintesi di alto valore, possono avere una produttività inferiore rispetto ai forni a tunnel continui utilizzati nella produzione di massa.

Sensibilità all'atmosfera

Mentre i forni a muffola forniscono generalmente un'atmosfera ossidante stabile (aria), dipendono dall'ambiente circostante a meno che non siano specificamente dotati di controlli del gas.

Per la formazione di hedenbergite e diopside, un ambiente ossidante standard è generalmente benefico. Tuttavia, se la materia prima contiene un elevato contenuto organico o carbonati, il forno deve essere gestito con cura per consentire la completa fuoriuscita dei volatili prima che i pori si chiudano durante la sinterizzazione.

Fare la scelta giusta per il tuo obiettivo

Per preparare con successo mattoni ceramici con fasi di hedenbergite e diopside, è necessario allineare le capacità del forno con i tuoi specifici obiettivi di processo.

- Se il tuo obiettivo principale è la purezza di fase: Dai priorità a un forno con controllo della temperatura ad alta precisione per mantenere esattamente a 1190 °C, garantendo la cristallizzazione completa di hedenbergite e diopside senza surriscaldamento.

- Se il tuo obiettivo principale è la densità strutturale: Concentrati sulla capacità del forno di mantenere un campo termico uniforme per facilitare una sinterizzazione uniforme in fase liquida e minimizzare la porosità in tutto il volume del mattone.

- Se il tuo obiettivo principale è il riciclo dei materiali: Assicurati che il forno disponga di adeguati sistemi di ventilazione o scarico per gestire lo sfiato dei volatili dalle polveri di scorie d'acciaio e mattoni di scarto durante la rampa di pre-sinterizzazione.

Il successo in questa sintesi dipende non solo dal raggiungimento di un calore elevato, ma dalla stabilità e uniformità dell'ambiente termico alla soglia critica di 1190 °C.

Tabella riassuntiva:

| Caratteristica | Requisito per la sintesi | Ruolo nella lavorazione ceramica |

|---|---|---|

| Temperatura di sinterizzazione | 1190 °C - 1200 °C | Innesca la sinterizzazione in fase liquida per la densificazione. |

| Campo termico | Elevata uniformità | Previene deformazioni, crepe e ritiro differenziale. |

| Tipo di controllo | Controllo PID di precisione | Garantisce una nucleazione stabile di hedenbergite e diopside. |

| Atmosfera | Ossidante (Aria) | Facilita le reazioni allo stato solido e la rimozione dei volatili. |

| Ciclo di riscaldamento | Velocità di rampa controllate | Gestisce lo stress interno e riduce il rischio di shock termico. |

Eleva la tua ricerca sui materiali con KINTEK

La precisione è la differenza tra un campione fallito e una ceramica ad alte prestazioni. Presso KINTEK, comprendiamo che la sintesi di fasi come l'hedenbergite richiede una stabilità termica assoluta. I nostri forni da laboratorio ad alta temperatura—inclusi i sistemi Muffle, Tube, Rotary, Vacuum e CVD—sono progettati per fornire l'ambiente esatto di 1190 °C richiesto dalla tua ricerca.

Perché scegliere KINTEK?

- R&S Esperta: Campi termici ottimizzati per una crescita cristallina uniforme.

- Soluzioni Personalizzabili: Dimensioni del forno e controlli del gas su misura per soddisfare esigenze di sintesi uniche.

- Durata Industriale: Costruiti per gestire materiali da scarto a risorsa come scorie d'acciaio e mattoni di scarto.

Contattaci oggi stesso per trovare il forno perfetto per il tuo laboratorio!

Guida Visiva

Riferimenti

- Ying Ji, Qianqian Sha. Preparation and Performance of Ceramic Tiles with Steel Slag and Waste Clay Bricks. DOI: 10.3390/ma17081755

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quale attrezzatura di protezione individuale (DPI) è consigliata per l'uso di un forno da banco? Garantisci la sicurezza del laboratorio con l'equipaggiamento adeguato

- Come viene utilizzato un forno a muffola per l'ingegneria dei difetti in delta-MnO2? Trattamento termico di precisione per difetti ottimali

- Come viene utilizzato un forno a muffola da laboratorio nell'esfoliazione del carbonitruro? Ottimizzare le strategie di trattamento termico

- In che modo l'intervallo di temperatura influisce sulla scelta di un forno a muffola? Garantire precisione e proteggere i materiali

- Come garantisce un forno a muffola l'uniformità della temperatura? Scopri la chiave per un controllo preciso del calore

- Cos'è un forno a muffola e quali sono i suoi usi comuni? Scopri le versatili soluzioni ad alta temperatura

- Quali sono i passaggi per preparare un forno a muffola prima dell'uso? Garantire sicurezza e precisione nel tuo laboratorio

- Qual è il ruolo di una fornace a muffola nella formazione finale di un fotoanodo composito? Padroneggia la sintesi dell'eterogiunzione