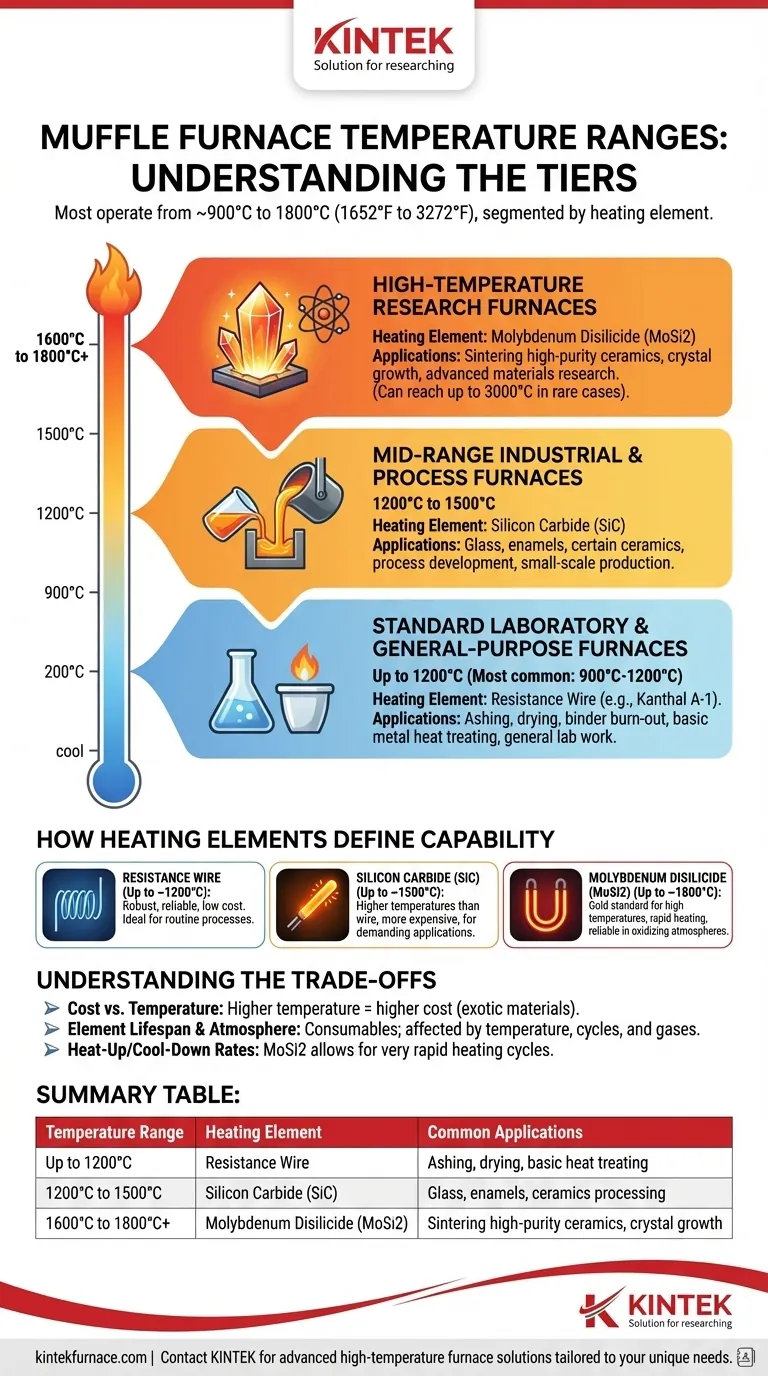

In breve, la maggior parte dei forni a muffola opera in un ampio intervallo di temperatura che va approssimativamente da 900°C a 1800°C (da 1652°F a 3272°F). La temperatura massima specifica che un forno può raggiungere non è arbitraria; è determinata direttamente dal materiale utilizzato per i suoi elementi riscaldanti e dalla sua costruzione generale.

Il punto cruciale non è l'intervallo di temperatura in sé, ma la comprensione che questo intervallo è suddiviso in livelli distinti. Ciascun livello — standard, intermedio e alta temperatura — è definito da un diverso tipo di elemento riscaldante, che ne determina le capacità, il costo e le applicazioni ideali.

Comprendere i Livelli di Prestazione dei Forni a Muffola

La classificazione della temperatura di un forno a muffola è l'indicatore principale del suo uso previsto. Questi usi possono essere suddivisi in tre categorie principali in base alla loro temperatura operativa.

Forni Standard da Laboratorio e per Uso Generale (fino a 1200°C)

Questa è la categoria più comune e ampiamente utilizzata di forni a muffola. Sono i cavalli di battaglia dei laboratori generici per applicazioni come calcinazione, essiccazione, bruciatura dei leganti e trattamenti termici di base dei metalli.

Questi forni tipicamente si affidano a elementi riscaldanti in filo metallico e rappresentano l'opzione più economica per una vasta gamma di processi termici di routine. L'intervallo più frequentemente utilizzato per questi modelli è compreso tra 900°C e 1200°C.

Forni Intermedi Industriali e di Processo (da 1200°C a 1500°C)

Quando i processi richiedono temperature che superano i limiti degli elementi metallici standard, si utilizzano forni dotati di elementi riscaldanti in Carburo di Silicio (SiC).

Questi modelli colmano il divario tra il lavoro di laboratorio standard e la scienza dei materiali ad alte prestazioni. Sono comuni nello sviluppo di processi e nella produzione su piccola scala che coinvolge materiali come vetro, smalti e alcune ceramiche.

Forni di Ricerca ad Alta Temperatura (da 1600°C a 1800°C+)

Il livello di prestazione più alto è riservato ai forni che utilizzano elementi riscaldanti in Disilicuro di Molibdeno (MoSi2). Questi sono strumenti specializzati progettati per la ricerca e la lavorazione avanzata dei materiali.

Le applicazioni includono la sinterizzazione di ceramiche tecniche ad alta purezza come la zirconia, la cottura di ceramiche dentali e la crescita di cristalli. Sebbene estremamente rari, modelli altamente specializzati per applicazioni industriali o di ricerca di nicchia possono potenzialmente superare questo intervallo, raggiungendo fino a 3000°C.

Come gli Elementi Riscaldanti Definiscono la Capacità del Forno

Il materiale dell'elemento riscaldante è il singolo fattore più importante che determina la temperatura massima, la durata e il costo di un forno. Comprendere questi materiali è fondamentale per comprendere le prestazioni del forno.

Elementi a Filo Resistivo (fino a ~1200°C)

I forni standard utilizzano quasi universalmente una lega di ferro-cromo-alluminio (come Kanthal A-1). Questi elementi a filo sono robusti, affidabili all'aria e relativamente economici, rendendoli ideali per l'intervallo di temperatura più comune.

Elementi in Carburo di Silicio (SiC) (fino a ~1500°C)

Il Carburo di Silicio è un materiale ceramico che può operare a temperature significativamente più elevate rispetto al filo metallico. I forni che utilizzano barre di SiC sono più costosi ma forniscono le prestazioni necessarie per applicazioni più impegnative.

Elementi in Disilicuro di Molibdeno (MoSi2) (fino a ~1800°C)

Conosciuti come elementi "moly-D", sono il gold standard per raggiungere temperature molto elevate. Possono riscaldarsi estremamente velocemente e operare in modo affidabile fino a 1800°C in un'atmosfera ossidante, dove formano uno strato protettivo di vetro di silice.

Comprendere i Compromessi

Scegliere un forno implica bilanciare le esigenze di prestazione con i vincoli pratici. Temperature più elevate comportano inevitabilmente costi maggiori e diverse considerazioni operative.

Costo rispetto alla Temperatura

Esiste una correlazione diretta e significativa tra temperatura massima e costo. I materiali esotici richiesti per gli elementi SiC e MoSi2 rendono i forni ad alta temperatura sostanzialmente più costosi da acquistare e mantenere rispetto ai modelli standard.

Durata dell'Elemento e Atmosfera

Gli elementi riscaldanti sono materiali di consumo. La loro durata è influenzata dalla temperatura operativa, dalla velocità dei cicli di riscaldamento/raffreddamento e dall'atmosfera chimica all'interno del forno. Elementi come MoSi2 funzionano meglio all'aria ma possono essere danneggiati da alcuni gas reattivi.

Velocità di Riscaldamento e Raffreddamento

Sebbene un forno tipico possa impiegare circa un'ora per raggiungere la sua temperatura massima, questo varia notevolmente in base alle dimensioni, alla qualità dell'isolamento e alla potenza degli elementi. Gli elementi MoSi2 ad alte prestazioni sono noti per la loro capacità di supportare cicli di riscaldamento molto rapidi.

Fare la Scelta Giusta per la Tua Applicazione

Per selezionare il forno a muffola corretto, concentrati sulla temperatura massima di cui il tuo processo ha veramente bisogno, non solo sulla temperatura più alta disponibile.

- Se il tuo obiettivo principale è il lavoro di laboratorio generale (calcinazione, essiccazione, trattamento termico di base): Un forno standard da 1100°C o 1200°C con elementi a filo resistivo è la scelta più conveniente e affidabile.

- Se il tuo obiettivo principale è lo sviluppo di processi o la produzione su piccola scala (vetro, smalti): Un forno di fascia media con elementi in Carburo di Silicio (SiC) fornisce le prestazioni necessarie per temperature fino a 1500°C.

- Se il tuo obiettivo principale è la ricerca avanzata sui materiali (sinterizzazione di zirconia, crescita di cristalli): Hai bisogno di un forno ad alta temperatura con elementi in Disilicuro di Molibdeno (MoSi2) in grado di raggiungere 1700°C o 1800°C.

In definitiva, la selezione di un forno a muffola consiste nell'abbinare con precisione la tecnologia dell'elemento riscaldante alla temperatura di processo e al budget richiesti.

Tabella Riassuntiva:

| Intervallo di Temperatura | Elemento Riscaldante | Applicazioni Comuni |

|---|---|---|

| Fino a 1200°C | Filo Resistivo (es. Kanthal A-1) | Calcinazione, essiccazione, trattamento termico di base dei metalli |

| 1200°C a 1500°C | Carburo di Silicio (SiC) | Lavorazione di vetro, smalti, ceramiche |

| 1600°C a 1800°C+ | Disilicuro di Molibdeno (MoSi2) | Sinterizzazione di ceramiche ad alta purezza, crescita di cristalli |

Stai faticando a selezionare il forno a muffola giusto per i tuoi requisiti di temperatura? In KINTEK, siamo specializzati nel fornire soluzioni avanzate di forni ad alta temperatura personalizzate in base alle tue esigenze uniche. La nostra vasta linea di prodotti, che comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è supportata da un'eccezionale R&S e da una produzione interna. Con forti capacità di personalizzazione approfondita, garantiamo un allineamento preciso con i tuoi obiettivi sperimentali, sia per il lavoro di laboratorio generale, i processi industriali o la ricerca all'avanguardia. Non scendere a compromessi sulle prestazioni: contattaci oggi per discutere come possiamo migliorare l'efficienza e i risultati del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica