In sostanza, l'idoneità della grafite come elemento riscaldante deriva dal suo punto di sublimazione estremamente elevato, dall'elevata conducibilità termica e da un livello di resistività elettrica che genera calore in modo efficace. Queste proprietà le consentono di funzionare in modo affidabile a temperature ben al di là dei limiti della maggior parte dei metalli, a condizione che venga utilizzata in un ambiente non ossidante come un forno sottovuoto o a gas inerte.

La grafite non è un materiale riscaldante universalmente ideale; è uno specialista. Le sue prestazioni eccezionali a temperature estreme dipendono interamente dall'essere schermata dall'ossigeno, rendendola la scelta principale per forni sottovuoto e a gas inerte, ma inadatta per il riscaldamento all'aria aperta.

Le proprietà termiche ed elettriche fondamentali della grafite

Per capire perché la grafite viene utilizzata in applicazioni esigenti come la sinterizzazione dei metalli e la brasatura del rame, dobbiamo considerare la sua combinazione unica di proprietà.

Stabilità termica eccezionalmente elevata

La grafite non fonde a pressione atmosferica; invece, sublima (passa direttamente da solido a gas) a una temperatura incredibilmente alta, circa 3.650°C (6.600°F).

Questa stabilità termica consente agli elementi riscaldanti in grafite di operare in ambienti che fonderebbero o distruggerebbero gli elementi metallici convenzionali.

Elevata conducibilità termica

La grafite presenta un'elevata conducibilità termica, il che significa che trasferisce il calore in modo molto efficiente.

Questa proprietà è fondamentale per garantire una distribuzione uniforme della temperatura all'interno di un forno, prevenendo punti caldi e consentendo un riscaldamento rapido e uniforme del materiale in lavorazione.

Resistività elettrica utilizzabile

Sebbene la grafite sia un buon conduttore elettrico, la sua resistività è significativamente più elevata rispetto a quella di metalli come il rame.

Questa resistività intermedia è un vantaggio chiave. È sufficientemente bassa da consentire il passaggio della corrente facilmente, ma sufficientemente alta da generare calore sostanziale attraverso la resistenza (riscaldamento Joule) senza richiedere elementi di progettazione eccessivamente grandi o complessi.

Basso coefficiente di espansione termica (CTE)

La grafite si espande e si contrae molto poco quando viene riscaldata e raffreddata. Questa bassa espansione termica le conferisce un'eccellente resistenza agli shock termici.

Durante rapidi cicli di temperatura, gli elementi con un CTE elevato possono incrinarsi o rompersi a causa dello stress interno. La stabilità della grafite riduce al minimo questo rischio, contribuendo a una maggiore durata di servizio nelle operazioni cicliche più impegnative.

Comprendere i compromessi critici

Nessun materiale è perfetto. I punti di forza unici della grafite sono bilanciati da limitazioni significative che definiscono dove e come può essere utilizzata.

Il tallone d'Achille: l'ossidazione

La debolezza più significativa della grafite è la sua scarsa resistenza all'ossidazione.

In presenza di aria (ossigeno), la grafite inizia a ossidarsi e degradarsi a temperature basse quanto 450°C (842°F). Ciò la rende del tutto inadatta per applicazioni ad alta temperatura in atmosfera aperta. Il suo utilizzo è limitato a forni sottovuoto o forni riempiti con un gas inerte come argon o azoto.

Proprietà meccaniche: resistenza vs. fragilità

La grafite ha un'elevata resistenza a compressione, ma è un materiale fragile, il che significa che manca di duttilità.

A differenza delle leghe per elementi riscaldanti metallici, la grafite non può essere trafilata in un filo o facilmente modellata. Gli elementi devono essere lavorati con cura da grandi blocchi solidi di grafite, il che influisce sulla complessità e sul costo del design finale.

La decisione Grafite vs. Carburo di Silicio (SiC)

Quando si sceglie un elemento riscaldante non metallico, l'alternativa più comune è il Carburo di Silicio (SiC).

Il SiC offre anche un'elevata conducibilità termica e un'eccellente resistenza agli shock termici. Tuttavia, il suo vantaggio principale è la sua superiore resistenza all'ossidazione, che gli consente di operare ad alte temperature all'aria. Ciò rende il SiC la scelta predefinita per le applicazioni che non possono essere eseguite sottovuoto.

Fare la scelta giusta per la tua applicazione

La selezione del materiale corretto per l'elemento riscaldante richiede di far corrispondere direttamente le sue proprietà all'ambiente operativo e agli obiettivi di prestazione del tuo processo.

- Se la tua priorità principale è raggiungere temperature estreme (>2000°C) in un vuoto o in un'atmosfera inerte: La grafite è la scelta superiore e spesso l'unica praticabile grazie al suo punto di sublimazione ineguagliabile.

- Se la tua priorità principale è il riscaldamento ad alta temperatura in un ambiente all'aria aperta: Il Carburo di Silicio (SiC) è il materiale richiesto grazie alla sua capacità intrinseca di resistere all'ossidazione.

- Se la tua priorità principale è la flessibilità di progettazione e il riscaldamento a temperature più basse (tipicamente <1400°C) all'aria: Le leghe metalliche duttili come FeCrAl (ad esempio Kanthal) sono spesso la soluzione più pratica ed economicamente vantaggiosa.

In definitiva, la scelta dell'elemento riscaldante corretto dipende prima dalla comprensione dell'ambiente e poi del materiale.

Tabella riassuntiva:

| Proprietà | Valore / Caratteristica | Vantaggio chiave per gli elementi riscaldanti |

|---|---|---|

| Punto di sublimazione | ~3.650°C (6.600°F) | Consente il funzionamento a temperature estreme dove i metalli fondono. |

| Conducibilità termica | Elevata | Garantisce un riscaldamento rapido e uniforme e previene i punti caldi. |

| Resistività elettrica | Intermedia (superiore ai metalli) | Genera calore in modo efficiente tramite riscaldamento Joule senza progetti complessi. |

| Espansione termica (CTE) | Bassa | Offre un'eccellente resistenza agli shock termici per una lunga durata di servizio. |

| Resistenza all'ossidazione | Scarsa (degrada sopra i 450°C all'aria) | Limita l'uso ad atmosfere sottovuoto o a gas inerte. |

Hai bisogno di una soluzione di riscaldamento affidabile per processi a temperature estreme?

Sfruttando eccezionali capacità di R&S e produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che comprende forni a muffola, a tubo e rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione le esigenze sperimentali uniche.

Contatta oggi i nostri esperti per discutere come i nostri elementi riscaldanti in grafite e i sistemi per forni possono migliorare le tue applicazioni ad alta temperatura in ambienti sottovuoto o inerti.

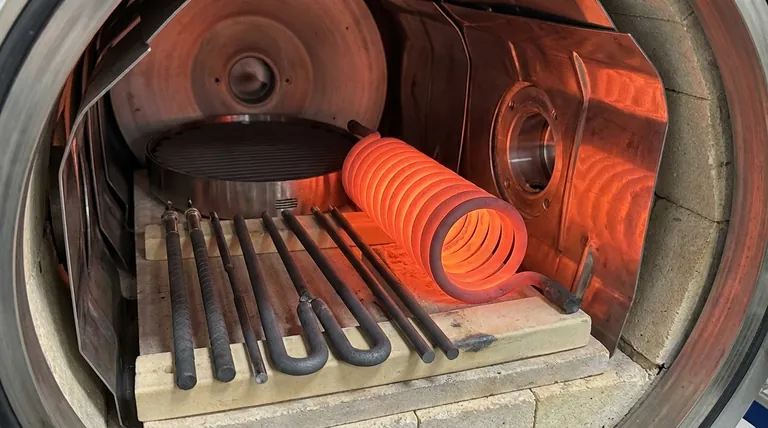

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione