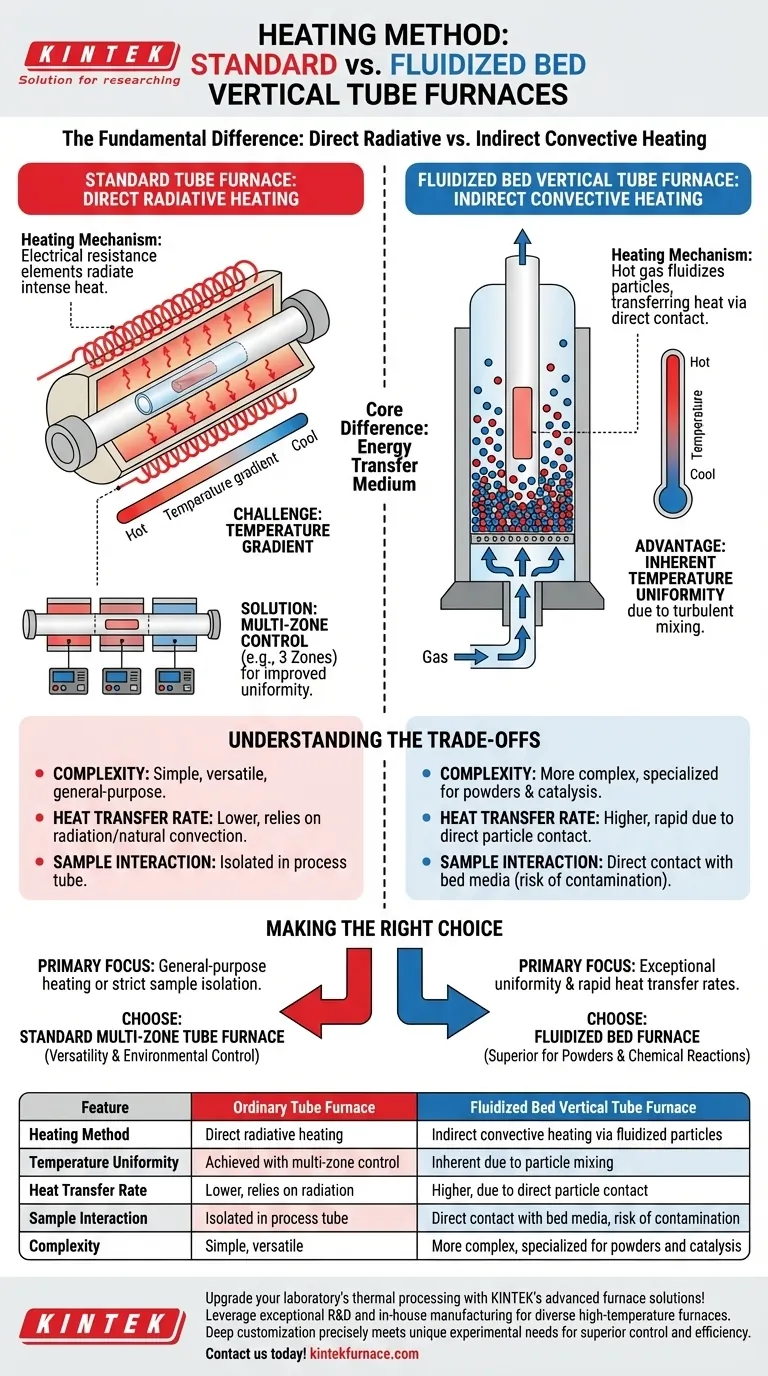

In sostanza, la differenza fondamentale risiede nel mezzo utilizzato per trasferire energia. Un forno tubolare ordinario riscalda il tubo di processo direttamente tramite irraggiamento dagli elementi riscaldanti, mentre un forno verticale a letto fluido utilizza un flusso di gas caldo per energizzare un letto di particelle solide, che quindi avvolgono il campione e trasferiscono il calore tramite contatto diretto.

La scelta tra questi forni è una scelta tra riscaldamento radiante diretto e riscaldamento convettivo indiretto. Mentre un forno standard approssima l'uniformità della temperatura attraverso più zone di controllo, un forno a letto fluido raggiunge un'uniformità ed efficienza superiori intrinsecamente attraverso la fisica del suo mezzo di riscaldamento a base di particelle.

Il Forno Tubolare Standard: Riscaldamento Radiante Diretto

Un forno tubolare standard è il cavallo di battaglia di molti laboratori e industrie, basandosi su un principio di riscaldamento semplice e consolidato.

Il Meccanismo di Riscaldamento

Questi forni utilizzano elementi riscaldanti a resistenza elettrica, spesso realizzati con materiali come Kanthal o MoSi2. Questi elementi sono posizionati attorno a un tubo ceramico e generano un calore intenso, che si irradia verso l'interno per riscaldare la parete del forno e l'aria o il gas inerte al suo interno. Il campione all'interno del tubo di processo viene riscaldato principalmente da questa radiazione.

La Sfida dell'Uniformità

La radiazione diretta crea naturalmente un gradiente di temperatura. Le aree del tubo più vicine agli elementi riscaldanti diventano più calde, mentre le aree più lontane rimangono più fredde. Ciò può portare a risultati di processo incoerenti, specialmente per materiali sensibili alla temperatura.

La Soluzione: Controllo Multi-Zona

Per contrastare ciò, i forni tubolari avanzati sono suddivisi in più zone di riscaldamento (comunemente tre). Ogni zona ha la propria termocoppia e controller indipendenti, consentendo di programmare un profilo di temperatura specifico lungo la lunghezza del tubo per creare una zona calda più ampia e uniforme.

Il Forno a Letto Fluido: Riscaldamento Convettivo Indiretto

Un forno a letto fluido opera su un principio più complesso ma altamente efficace, trasformando particelle solide in un mezzo di trasferimento del calore simile a un fluido.

Il Principio di "Fluidizzazione"

Immaginate un contenitore riempito di sabbia fine. Se si forza un gas (come aria o azoto) verso l'alto attraverso il fondo del contenitore alla velocità corretta, le particelle di sabbia rimarranno sospese nel flusso di gas. L'intera miscela di gas e particelle inizia a vorticare e gorgogliare, comportandosi molto simile a un liquido in ebollizione. Questo è un letto fluido.

Il Meccanismo di Trasferimento del Calore

In questo forno, gli elementi riscaldanti riscaldano il gas prima che entri nel letto. Questo gas caldo scorre verso l'alto e trasferisce la sua energia ai milioni di particelle solide sospese. Un campione immerso in questo letto è quindi in contatto diretto e costante con innumerevoli piccole particelle calde, con conseguente trasferimento di calore estremamente rapido ed efficiente.

Uniformità di Temperatura Intrinseca

Il movimento costante e turbolento delle particelle agisce come un potente agente di miscelazione. Questo movimento dinamico elimina i punti caldi e freddi, garantendo che la temperatura in tutto il letto sia eccezionalmente uniforme senza la necessità di complessi controlli multi-zona.

Comprendere i Compromessi

La scelta del forno giusto richiede il riconoscimento dei vantaggi e degli svantaggi intrinseci di ciascuna tecnologia.

Complessità e Applicazione

Un forno tubolare standard è meccanicamente semplice e funge da strumento versatile e per uso generale. Un sistema a letto fluido è più specializzato, con una complessità aggiuntiva dovuta ai suoi controlli del flusso di gas, rendendolo ideale per processi in cui l'uniformità finale è fondamentale, come nella fratturazione catalitica o nel trattamento termico di polveri fini.

Velocità di Trasferimento del Calore

Il contatto diretto particella-superficie in un letto fluido fornisce un coefficiente di trasferimento del calore molto più elevato rispetto all'irraggiamento e alla convezione naturale in un forno tubolare standard. Ciò significa che i campioni possono raggiungere la temperatura molto più rapidamente.

Interazione con il Campione

In un forno standard, il campione è tipicamente isolato all'interno di un tubo di processo. In un letto fluido, il campione è a diretto contatto con il mezzo del letto (ad esempio, particelle di allumina o sabbia), il che potrebbe essere una fonte di contaminazione per applicazioni ultra-pure.

Fare la Scelta Giusta per il Tuo Processo

La tua decisione finale dovrebbe essere guidata dai requisiti termici specifici della tua applicazione.

- Se la tua priorità principale è il riscaldamento per uso generale o processi che richiedono un rigoroso isolamento del campione: Un forno tubolare standard multi-zona offre un'eccellente versatilità e controllo ambientale.

- Se la tua priorità principale è un'eccezionale uniformità della temperatura e rapide velocità di trasferimento del calore: Un forno a letto fluido è la scelta superiore, specialmente per il trattamento di polveri o per abilitare reazioni chimiche specifiche.

Comprendere questa differenza fondamentale nel trasferimento del calore ti consente di selezionare non solo un forno, ma l'ambiente termico preciso che il tuo processo richiede per avere successo.

Tabella Riassuntiva:

| Caratteristica | Forno Tubolare Ordinario | Forno Verticale a Letto Fluido |

|---|---|---|

| Metodo di Riscaldamento | Riscaldamento radiante diretto | Riscaldamento convettivo indiretto tramite particelle fluidizzate |

| Uniformità della Temperatura | Ottenuta con controllo multi-zona | Intrinseca grazie alla miscelazione delle particelle |

| Velocità di Trasferimento del Calore | Inferiore, si basa sull'irraggiamento | Superiore, grazie al contatto diretto con le particelle |

| Interazione con il Campione | Isolato nel tubo di processo | Contatto diretto con il mezzo del letto, rischio di contaminazione |

| Complessità | Semplice, versatile | Più complesso, specializzato per polveri e catalisi |

Aggiorna la lavorazione termica del tuo laboratorio con le soluzioni di forni avanzati di KINTEK! Sfruttando un'eccezionale capacità di R&S e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura come forni a muffola, tubolari, rotanti, a vuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita assicura che soddisfiamo precisamente le tue esigenze sperimentali uniche per un controllo della temperatura e un'efficienza superiori. Contattaci oggi per discutere di come le nostre soluzioni personalizzate possono migliorare i tuoi processi di ricerca e produzione!

Guida Visiva

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- In che modo i forni a rulli e i forni a tubo differiscono nel loro utilizzo dei tubi in ceramica di allumina? Confronta Trasporto rispetto a Contenimento

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Come facilita un forno a riscaldamento tubolare il processo di rivestimento al carbonio? Aumenta la conduttività degli ossidi stratificati

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Quali condizioni di processo fondamentali fornisce un forno tubolare? Padronanza del trattamento dei precursori dei catalizzatori