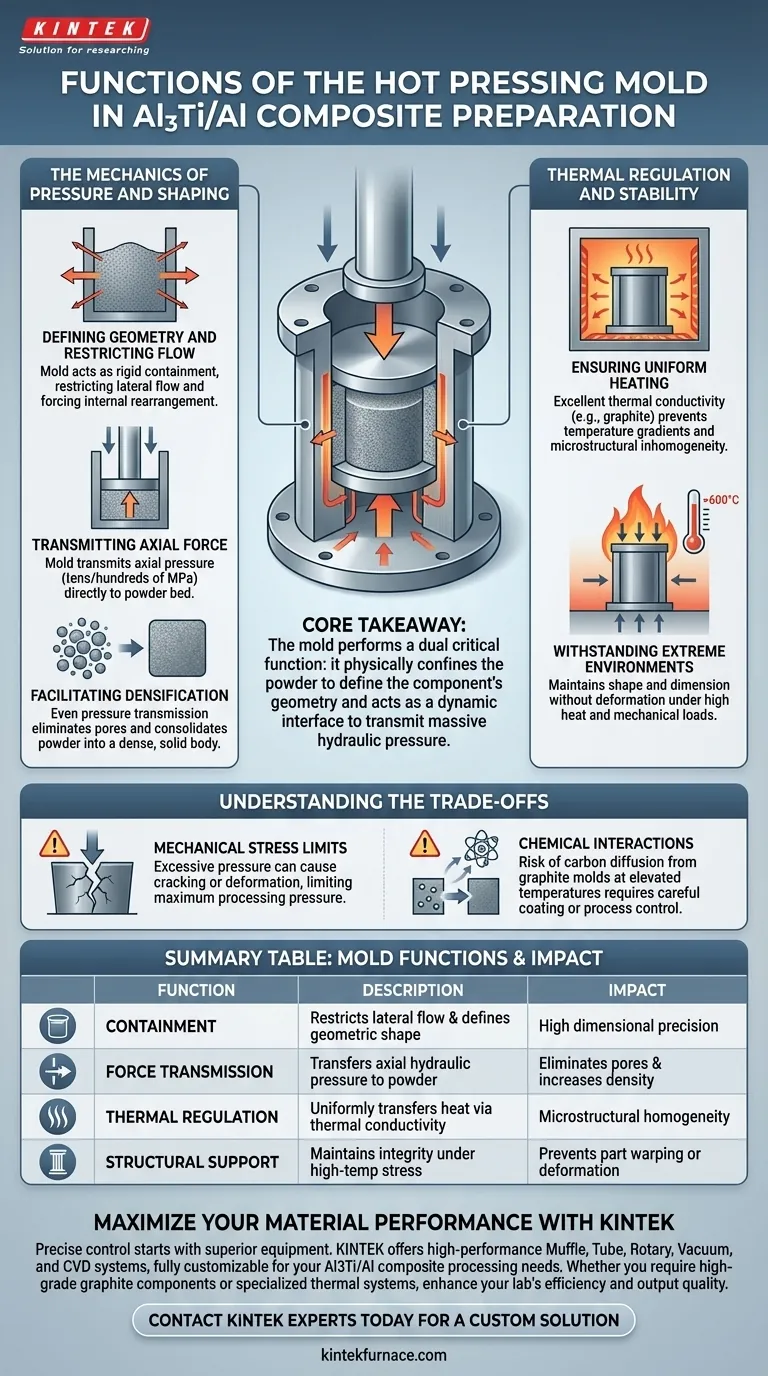

Lo stampo per pressatura a caldo funge da contenitore definitivo e da trasmettitore di forza nel processo di metallurgia delle polveri. Durante la preparazione di compositi Al3Ti/Al, agisce come mezzo primario per trasferire la pressione assiale applicata esternamente alle polveri interne, dettando al contempo le dimensioni finali del corpo verde.

Concetto chiave Lo stampo svolge una duplice funzione critica: confina fisicamente la polvere per definirne la geometria e agisce come interfaccia dinamica per trasmettere enormi pressioni idrauliche. Per avere successo, il materiale dello stampo (tipicamente grafite) deve mantenere l'integrità strutturale e la stabilità chimica in condizioni di calore estremo e stress meccanico per garantire una densificazione uniforme.

La meccanica della pressione e della formatura

Definizione della geometria e restrizione del flusso

La funzione più immediata dello stampo è definire la forma geometrica e le dimensioni del prodotto composito finale Al3Ti/Al.

Agendo come un rigido contenitore, lo stampo limita il flusso laterale della polvere metallica. Questo confinamento è essenziale perché costringe le particelle di polvere a riorganizzarsi e a densificarsi internamente piuttosto che a espandersi verso l'esterno sotto pressione.

Trasmissione della forza assiale

Lo stampo funge da mezzo di trasmissione tra la pressa esterna e la polvere interna.

Mentre la pressa idraulica applica forza, lo stampo trasmette questa pressione assiale (spesso decine o centinaia di MPa) direttamente al letto di polvere. Questa trasmissione deve rimanere efficace anche mentre il volume della polvere si riduce durante il consolidamento.

Facilitazione della densificazione

Un'efficace trasmissione della pressione è il prerequisito per ottenere un legame fisico ad alte prestazioni.

Trasferendo la pressione uniformemente, lo stampo garantisce uno stretto contatto tra le fasi di matrice (Al) e di rinforzo (Al3Ti). Questo processo elimina i pori e consolida la polvere sciolta in un corpo denso e solido che si avvicina ai limiti di densità teorica.

Regolazione termica e stabilità

Garanzia di riscaldamento uniforme

Oltre alle funzioni meccaniche, lo stampo svolge un ruolo vitale nella regolazione termica.

Gli stampi in grafite, frequentemente utilizzati in questo processo, possiedono un'eccellente conducibilità termica. Ciò consente allo stampo di trasferire uniformemente il calore al campione interno, prevenendo gradienti di temperatura che potrebbero portare a inomogeneità microstrutturali o proprietà del materiale incoerenti.

Resistenza ad ambienti estremi

Lo stampo deve possedere un'eccezionale resistenza alle alte temperature per sopravvivere all'ambiente di lavorazione.

È richiesto che mantenga la sua forma e le sue dimensioni senza deformarsi quando sottoposto a calore elevato (spesso superiore a 600°C per compositi di alluminio e fino a 1200°C per altri) e a massicci carichi meccanici. Un fallimento nella stabilità termica comporterebbe un prodotto deformato o un fallimento catastrofico del contenimento.

Comprendere i compromessi

Limiti dello stress meccanico

Sebbene lo stampo sia progettato per resistere alla pressione, non è indistruttibile.

Se la pressione applicata supera la resistenza a compressione del materiale dello stampo, in particolare alle temperature di picco, lo stampo può creparsi o deformarsi. Ciò limita la pressione massima che è possibile applicare al composito Al3Ti/Al durante la lavorazione.

Interazioni chimiche

Lo stampo deve rimanere chimicamente stabile rispetto alla miscela di polveri.

A temperature elevate, esiste il rischio di diffusione del carbonio da uno stampo in grafite nella matrice metallica. Ciò richiede un'attenta selezione di rivestimenti per stampi o parametri di processo per prevenire reazioni superficiali indesiderate che potrebbero degradare la purezza del composito.

Fare la scelta giusta per il tuo obiettivo

Per garantire la preparazione di successo di compositi Al3Ti/Al, considera quanto segue in base ai tuoi obiettivi specifici:

- Se il tuo obiettivo principale è la precisione dimensionale: Dai priorità a un materiale dello stampo con la massima stabilità termica e resistenza a compressione possibile per prevenire anche micro-deformazioni durante la fase di mantenimento.

- Se il tuo obiettivo principale è l'omogeneità microstrutturale: Seleziona un materiale dello stampo con una conduttività termica superiore (come la grafite di alta qualità) per garantire che il nucleo e la superficie del composito si riscaldino alla stessa velocità.

La qualità del tuo composito finale è in definitiva limitata dall'integrità strutturale e termica dello stampo che scegli per contenerlo.

Tabella riassuntiva:

| Funzione | Descrizione | Impatto sul composito finale |

|---|---|---|

| Contenimento | Limita il flusso laterale e definisce la forma geometrica | Elevata precisione dimensionale |

| Trasmissione di forza | Trasferisce la pressione idraulica assiale alla polvere | Elimina i pori e aumenta la densità |

| Regolazione termica | Trasferisce uniformemente il calore tramite conducibilità termica | Omogeneità microstrutturale |

| Supporto strutturale | Mantiene l'integrità sotto stress ad alta temperatura | Previene deformazioni o distorsioni del pezzo |

Massimizza le prestazioni del tuo materiale con KINTEK

Il controllo preciso nella metallurgia delle polveri inizia con attrezzature superiori. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffola, Tubo, Rotativi, Sottovuoto e CVD ad alte prestazioni, insieme ad altri forni da laboratorio ad alta temperatura, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di lavorazione di compositi Al3Ti/Al.

Sia che tu richieda componenti in grafite di alta qualità o sistemi termici specializzati, il nostro team è pronto a migliorare l'efficienza e la qualità della produzione del tuo laboratorio.

Contatta oggi stesso gli esperti KINTEK per una soluzione personalizzata

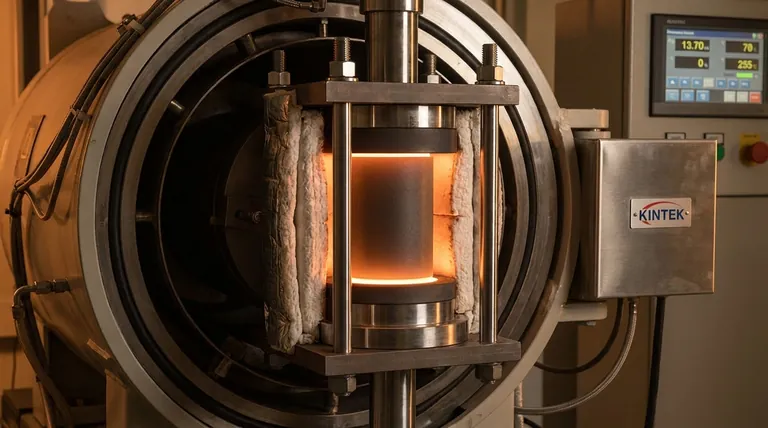

Guida Visiva

Prodotti correlati

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quale ruolo svolge una scatola di grafite da laboratorio durante la selenizzazione dei film sottili di CBTSe? Benefici chiave della sintesi

- Perché sono necessari evaporatori e condensatori per la purificazione del tetracloruro di zirconio? Padroneggiare gli standard di grado nucleare

- Quali sono le considerazioni tecniche per la selezione di una crogiolo di grafite? Approfondimenti degli esperti per l'elettrolisi dei sali fusi

- Quali sono i vantaggi dell'utilizzo di crogioli aperti in corindone per l'analisi termica? Dati accurati su biomassa e carbone

- Perché i tubi e i crogioli di allumina ad alta purezza sono preferiti per la fusione ad alta temperatura? Garantire la massima purezza del campione

- In che modo la progettazione di capillari di allumina ad alta purezza influenza la formazione di bolle? Ottimizzare l'accuratezza della tensione superficiale

- Qual è la funzione dei componenti di tubazioni e valvole a farfalla in un sistema di carbonizzazione multi-forno? Massimizzare il controllo

- Qual è lo scopo di un condensatore raffreddato ad acqua in un apparecchio di rimozione del mercurio sotto vuoto termico? Chiave per un recupero sicuro