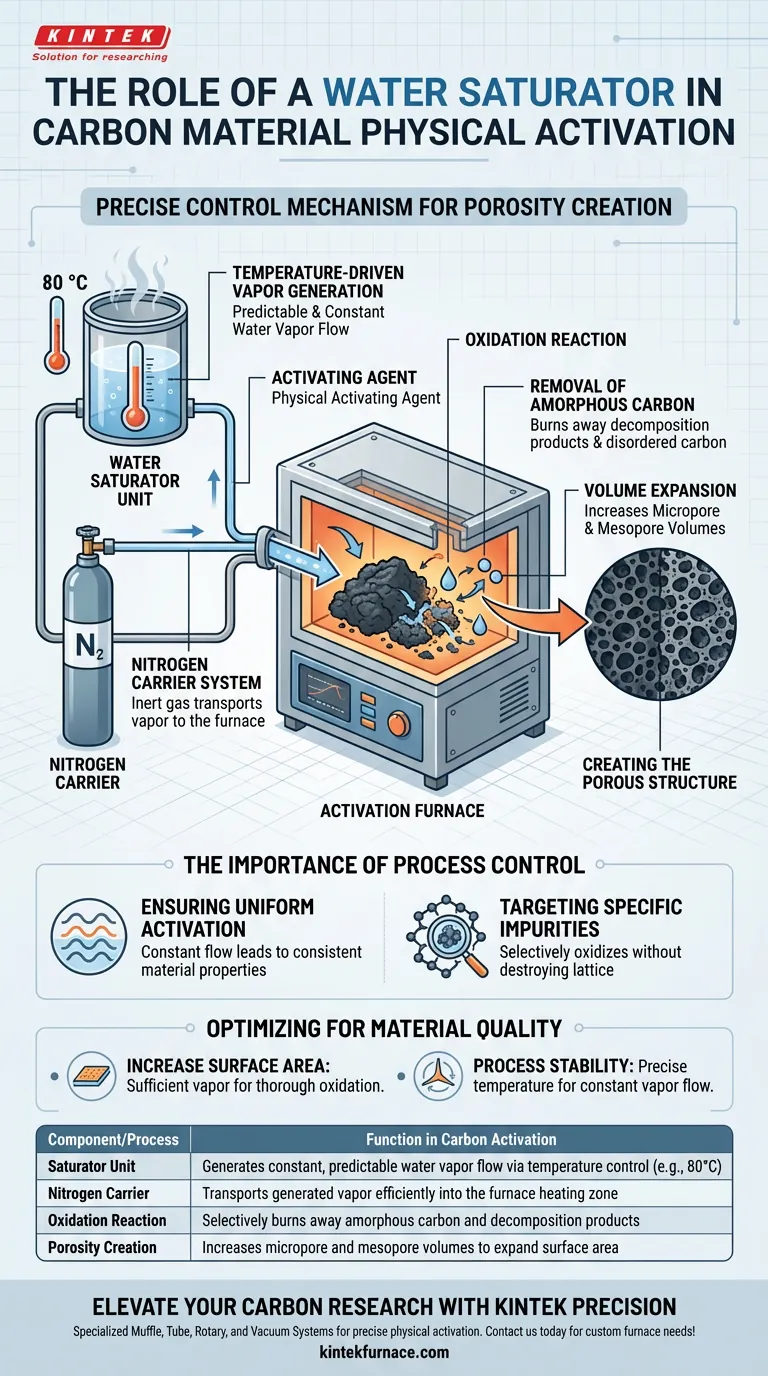

Il saturatore d'acqua agisce come un meccanismo di controllo preciso per introdurre l'agente chimico necessario nel processo di attivazione fisica. Genera un flusso continuo di vapore acqueo mantenendo l'acqua a una temperatura specifica (ad esempio, 80 °C), che viene poi trasportato nel forno di attivazione utilizzando l'azoto come gas trasportatore.

Il saturatore converte il processo di attivazione da un evento di riscaldamento passivo a una trasformazione chimica attiva. Fornendo un flusso costante di vapore acqueo, consente l'ossidazione mirata necessaria per svuotare la struttura del carbonio e creare porosità di alto valore.

La meccanica della consegna

Generazione di vapore guidata dalla temperatura

Il ruolo fondamentale del saturatore è creare esso stesso l'agente attivante. Controllando rigorosamente la temperatura dell'acqua (ad esempio, a 80 °C), il dispositivo genera un flusso costante e prevedibile di vapore acqueo.

Il sistema di trasporto ad azoto

Il vapore acqueo da solo non può raggiungere efficacemente il materiale carbonioso. Il sistema utilizza l'azoto come gas trasportatore. Questo gas inerte trasporta il vapore generato dal saturatore e lo consegna in modo efficiente nel cuore del forno di attivazione.

Creazione della struttura porosa

L'agente attivante

Una volta introdotto nel forno, il vapore acqueo funge da principale agente di attivazione fisica. È l'ingrediente attivo responsabile della modifica del paesaggio interno del materiale carbonioso.

Rimozione del carbonio amorfo

Il vapore penetra nella struttura del carbonio per svolgere una funzione specifica: l'ossidazione. Reagisce e brucia i prodotti di decomposizione indesiderati e il carbonio amorfo disordinato che ostruisce il materiale.

Espansione volumetrica

La rimozione di questo materiale amorfo crea vuoti dove un tempo si trovava materia solida. Questo processo aumenta significativamente i volumi di micropori e mesopori, trasformando il carbonio denso in una struttura altamente porosa.

L'importanza del controllo del processo

Garantire un'attivazione uniforme

La capacità del saturatore di mantenere un flusso costante è fondamentale per il processo. Senza una generazione di vapore costante, il processo di ossidazione sarebbe irregolare, portando a proprietà del materiale incoerenti.

Mirare a impurità specifiche

Il processo è selettivo per progettazione. Il saturatore fornisce l'ambiente preciso necessario per ossidare i prodotti di decomposizione senza distruggere l'integrità strutturale dell'intero reticolo di carbonio.

Ottimizzazione per la qualità del materiale

Per ottenere i migliori risultati nell'attivazione del carbonio, considerare quanto segue in base alla funzione del saturatore:

- Se il tuo obiettivo principale è aumentare l'area superficiale: Assicurati che il saturatore fornisca vapore sufficiente per ossidare completamente il carbonio amorfo, poiché ciò crea direttamente micropori e mesopori.

- Se il tuo obiettivo principale è la stabilità del processo: Dai priorità al controllo preciso della temperatura del saturatore per mantenere un flusso costante e invariabile dell'agente attivante tramite il trasporto ad azoto.

Il saturatore d'acqua non è solo un umidificatore; è il motore della porosità che sblocca il potenziale prestazionale dei materiali carboniosi.

Tabella riassuntiva:

| Componente/Processo | Funzione nell'attivazione del carbonio |

|---|---|

| Unità di saturazione | Genera un flusso di vapore acqueo costante e prevedibile tramite controllo della temperatura (es. 80°C) |

| Trasporto ad azoto | Trasporta in modo efficiente il vapore generato nella zona di riscaldamento del forno |

| Reazione di ossidazione | Brucia selettivamente il carbonio amorfo e i prodotti di decomposizione |

| Creazione di porosità | Aumenta i volumi di micropori e mesopori per espandere l'area superficiale |

Eleva la tua ricerca sul carbonio con la precisione KINTEK

Non lasciare che una consegna di vapore incoerente comprometta le prestazioni del tuo materiale. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi specializzati Muffola, Tubo, Rotativi e Sottovuoto progettati per un'attivazione fisica precisa. Sia che tu abbia bisogno di una configurazione standard o di un forno ad alta temperatura personalizzato per l'elaborazione unica del carbonio, il nostro team di ingegneri fornisce la stabilità e il controllo di cui il tuo laboratorio ha bisogno.

Pronto a ottimizzare il tuo processo di attivazione? Contattaci oggi stesso per discutere le tue esigenze di forni personalizzati!

Guida Visiva

Riferimenti

- Reuse of Polymeric Resin for Production of Activated Hydrochar Applied in Removal of Bisphenol A and Diclofenac Synthetic Aqueous Solution. DOI: 10.3390/coatings15010027

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

Domande frequenti

- Qual è la funzione principale di un crogiolo in polvere ad alta allumina? Garantire la purezza nel pre-trattamento dell'acciaio maraging

- Quali sono le funzioni strutturali del contenitore in vetro di quarzo a doppia camera? Ottimizzare l'analisi dei vapori di lega di magnesio

- Qual è la funzione principale di un crogiolo di allumina ad alta purezza nella sintesi di PrVSb3? Garantire inerzia chimica e purezza

- Qual è lo scopo dell'utilizzo di provette sottovuoto specializzate per il campionamento? Garantire l'integrità chimica dello Stirring KR

- Qual è il ruolo di un pirometro ottico nella brasatura per diffusione? Garantire la precisione nelle simulazioni ad alta temperatura

- A cosa servono i tubi al quarzo? Essenziali per applicazioni ad alta temperatura e alta purezza

- Qual è la funzione principale dei tubi di vetro di quarzo grafitato nella sintesi delle leghe Bi2Se3-Nd2Se3?

- Quale ruolo gioca un crogiolo di allumina durante il processo di nitrurazione a gas per l'acciaio inossidabile? Garantire la purezza della superficie