La scelta tra un forno a basso vuoto e un forno ad alto vuoto è determinata dalla sensibilità del tuo materiale, dalla purezza richiesta dal tuo processo e dal tuo budget operativo. Un sistema a basso vuoto è una soluzione economica per prevenire l'ossidazione generale in materiali robusti, mentre un forno ad alto vuoto fornisce un ambiente meticolosamente controllato, essenziale per la lavorazione di materiali reattivi e di alto valore dove qualsiasi contaminazione è inaccettabile.

La decisione non riguarda solo il livello di vuoto che si può raggiungere. È una scelta strategica tra la prevenzione di reazioni superficiali di base (basso vuoto) e il raggiungimento della massima purezza chimica eliminando virtualmente tutte le molecole reattive e degassando il materiale stesso (alto vuoto).

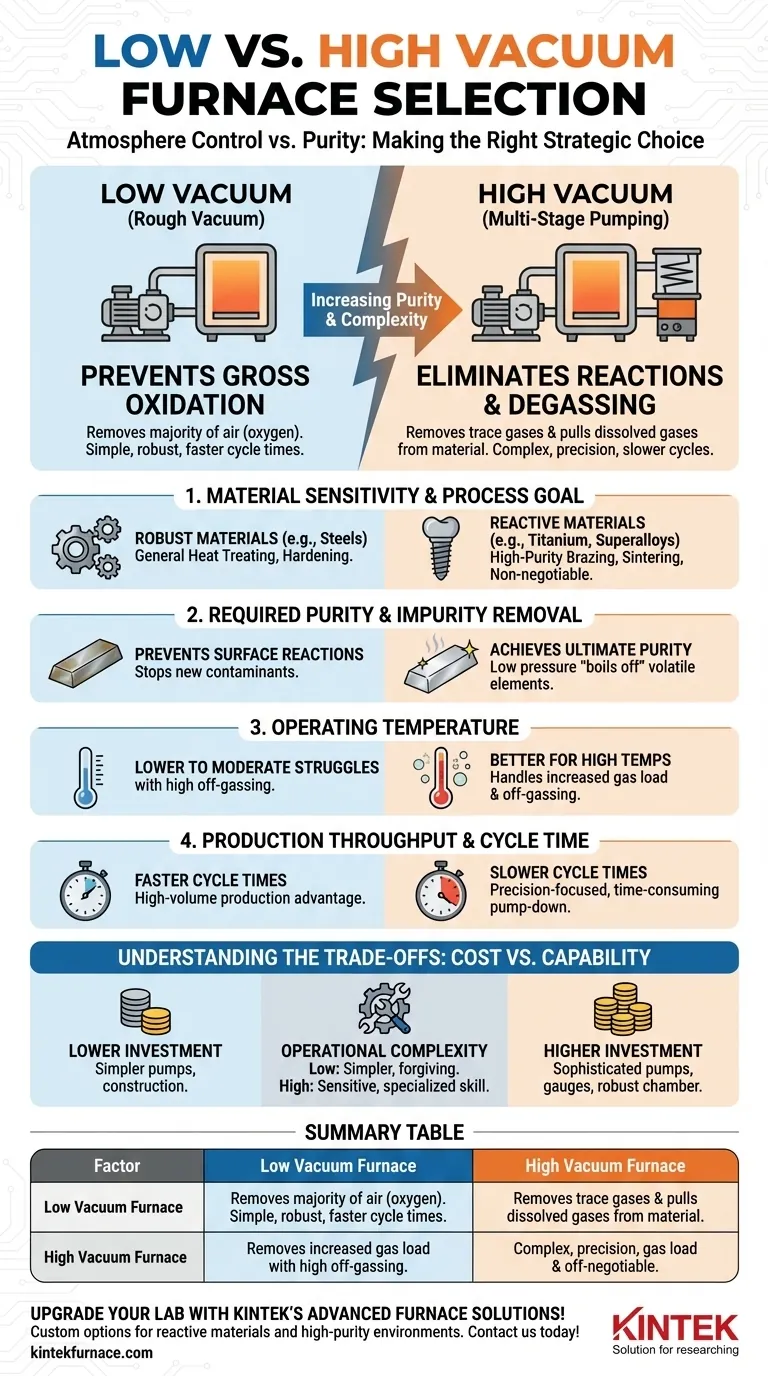

La Differenza Fondamentale: Controllo dell'Atmosfera vs. Purezza

I termini "basso vuoto" e "alto vuoto" rappresentano due filosofie distinte di gestione dell'atmosfera. Comprendere questa differenza è la chiave per fare l'investimento giusto.

Basso Vuoto: Prevenire l'Ossidazione Grossolana

Un sistema a basso vuoto (o "vuoto grossolano") è progettato per rimuovere la stragrande maggioranza dell'aria, principalmente ossigeno, dalla camera del forno. Il suo scopo principale è prevenire l'ossidazione su larga scala, lo scolorimento e la formazione di scaglie sulla superficie delle parti sottoposte a trattamento termico.

Questi sistemi sono meccanicamente più semplici, tipicamente utilizzano solo pompe a palette rotanti o simili pompe meccaniche. Sono robusti, affidabili e offrono tempi di ciclo più rapidi perché la pressione target è relativamente facile da raggiungere.

Alto Vuoto: Eliminare Reazioni e Degasaggio

Un sistema a alto vuoto va molto oltre. Utilizza un sistema di pompaggio multistadio (combinando pompe meccaniche con pompe a diffusione o turbomolecolari) per rimuovere non solo l'ossigeno, ma anche gas traccia come vapore acqueo, azoto e argon.

L'obiettivo è creare un ambiente così inerte da prevenire anche reazioni microscopiche. Fondamentalmente, un alto vuoto può anche estrarre gas disciolti dal materiale stesso, un processo noto come degasaggio. Questo è fondamentale per raggiungere la massima purezza e integrità del materiale possibile.

Scomposizione dei Fattori Chiave di Decisione

Le tue esigenze di processo indicheranno direttamente il livello di vuoto corretto. Analizza la tua applicazione rispetto a questi quattro fattori critici.

1. Sensibilità del Materiale e Obiettivo del Processo

Questa è la considerazione più importante. Per il trattamento termico generico di acciai o leghe meno reattive, dove l'obiettivo principale è l'indurimento o la distensione, un basso vuoto è spesso sufficiente.

Per la lavorazione di materiali altamente reattivi come titanio, zirconio e metalli refrattari, un alto vuoto è non negoziabile. Questi materiali possono essere contaminati e fragilizzati anche da tracce di ossigeno o azoto, specialmente ad alte temperature. Processi come la brasatura ad alta purezza, la produzione di impianti medici e la sinterizzazione di componenti aerospaziali richiedono un ambiente di alto vuoto.

2. Purezza Richiesta e Rimozione delle Impurità

Se il tuo processo richiede la rimozione di elementi volatili da un materiale, hai bisogno di un sistema a vuoto spinto. La bassa pressione abbassa efficacemente il punto di ebollizione di queste impurità, facendole "evaporare" dal materiale e rimuovendole tramite le pompe a vuoto.

I sistemi a basso vuoto non generano una differenza di pressione sufficiente per facilitare questo tipo di purificazione. Essi impediscono solo che nuovi contaminanti vengano introdotti dall'atmosfera.

3. Temperatura Operativa

Maggiore è la temperatura del processo, più reattivi diventano i materiali e più tendono a degassare (rilasciare gas intrappolati dalla loro superficie).

Un sistema ad alto vuoto è meglio attrezzato per gestire questo aumento del carico di gas mantenendo la bassa pressione necessaria. Un sistema a basso vuoto potrebbe faticare a tenere il passo, consentendo alla pressione parziale dei gas reattivi di aumentare e compromettere il processo.

4. Portata di Produzione e Tempo di Ciclo

Raggiungere un alto vuoto è un processo che richiede tempo. La sequenza di pompaggio può aggiungere un tempo significativo a ogni ciclo del forno rispetto a un sistema a basso vuoto.

Se la tua operazione privilegia la produzione ad alto volume di componenti meno sensibili, i tempi di ciclo più rapidi di un forno a basso vuoto offrono un chiaro vantaggio in termini di produttività.

Comprendere i Compromessi: Costo vs. Capacità

La scelta di un forno è un importante investimento di capitale, e la differenza di costo e complessità tra i sistemi a basso e alto vuoto è sostanziale.

Investimento Iniziale

I forni ad alto vuoto sono significativamente più costosi. Il costo è dovuto alla necessità di un sofisticato sistema di pompaggio a due stadi, controllori e manometri più avanzati (ad esempio, manometri a ionizzazione) e una costruzione della camera più robusta per gestire l'estrema differenza di pressione.

Complessità Operativa e Manutenzione

I sistemi a basso vuoto sono i cavalli da battaglia del mondo dei trattamenti termici. Sono meccanicamente più semplici, più tolleranti a piccole perdite e richiedono meno conoscenze specialistiche per funzionare e essere mantenuti.

I sistemi ad alto vuoto sono strumenti di precisione. Sono estremamente sensibili alle perdite, richiedono meticolosi protocolli di pulizia per evitare la contaminazione e richiedono tecnici più qualificati per l'operazione e la manutenzione.

Energia e Consumabili

Mentre gli elementi riscaldanti del forno sono i principali consumatori di energia, il complesso sistema di pompaggio di un forno ad alto vuoto aggiunge al consumo energetico complessivo. Inoltre, le pompe specializzate possono richiedere materiali di consumo come l'olio per pompe che aumentano i costi operativi continui.

Fare la Scelta Giusta per la Tua Applicazione

Rispondere a questa domanda richiede una valutazione lucida degli obiettivi del tuo processo. Utilizza queste linee guida per fare una scelta definitiva.

- Se il tuo obiettivo principale è il trattamento termico generale e la prevenzione dello scolorimento superficiale (ad esempio, ricottura dell'acciaio, tempra): Un forno a basso vuoto è la soluzione più economica ed efficiente.

- Se il tuo obiettivo principale è la giunzione o la lavorazione di materiali altamente reattivi (ad esempio, titanio, superleghe, metalli refrattari): Un forno ad alto vuoto è obbligatorio per prevenire la contaminazione del materiale e garantire l'integrità strutturale.

- Se il tuo obiettivo principale è raggiungere la massima purezza del materiale e il degasaggio (ad esempio, impianti medici, elettronica a vuoto, R&S): Devi investire in un sistema ad alto vuoto per rimuovere i contaminanti volatili dal materiale stesso.

- Se il tuo obiettivo principale è la produzione ad alto volume con esigenze di qualità moderate: I tempi di ciclo più rapidi di un sistema a basso vuoto forniranno un significativo vantaggio in termini di produttività che ne giustifica la scelta.

Allineando la scelta del tuo forno con i requisiti fondamentali del tuo materiale e processo, trasformi un acquisto importante in un investimento strategico in qualità ed efficienza operativa.

Tabella riassuntiva:

| Fattore | Forno a Basso Vuoto | Forno ad Alto Vuoto |

|---|---|---|

| Sensibilità del Materiale | Adatto per materiali robusti (es. acciai) | Essenziale per materiali reattivi (es. titanio, superleghe) |

| Requisiti di Purezza | Previene l'ossidazione superficiale | Raggiunge alta purezza e degasaggio |

| Temperatura Operativa | Gestisce temperature da basse a moderate | Migliore per alte temperature con degasaggio |

| Portata di Produzione | Tempi di ciclo più rapidi, volume maggiore | Tempi di ciclo più lenti, focalizzato sulla precisione |

| Costo e Complessità | Costo iniziale inferiore, funzionamento più semplice | Costo iniziale più elevato, manutenzione più complessa |

Aggiorna le capacità del tuo laboratorio con le soluzioni avanzate di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale attività di ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori opzioni personalizzate come forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, sia che tu stia lavorando materiali reattivi o richieda ambienti ad alta purezza. Non lasciare che le limitazioni del forno ti frenino—contattaci oggi per discutere come possiamo migliorare la tua efficienza e i tuoi risultati!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori