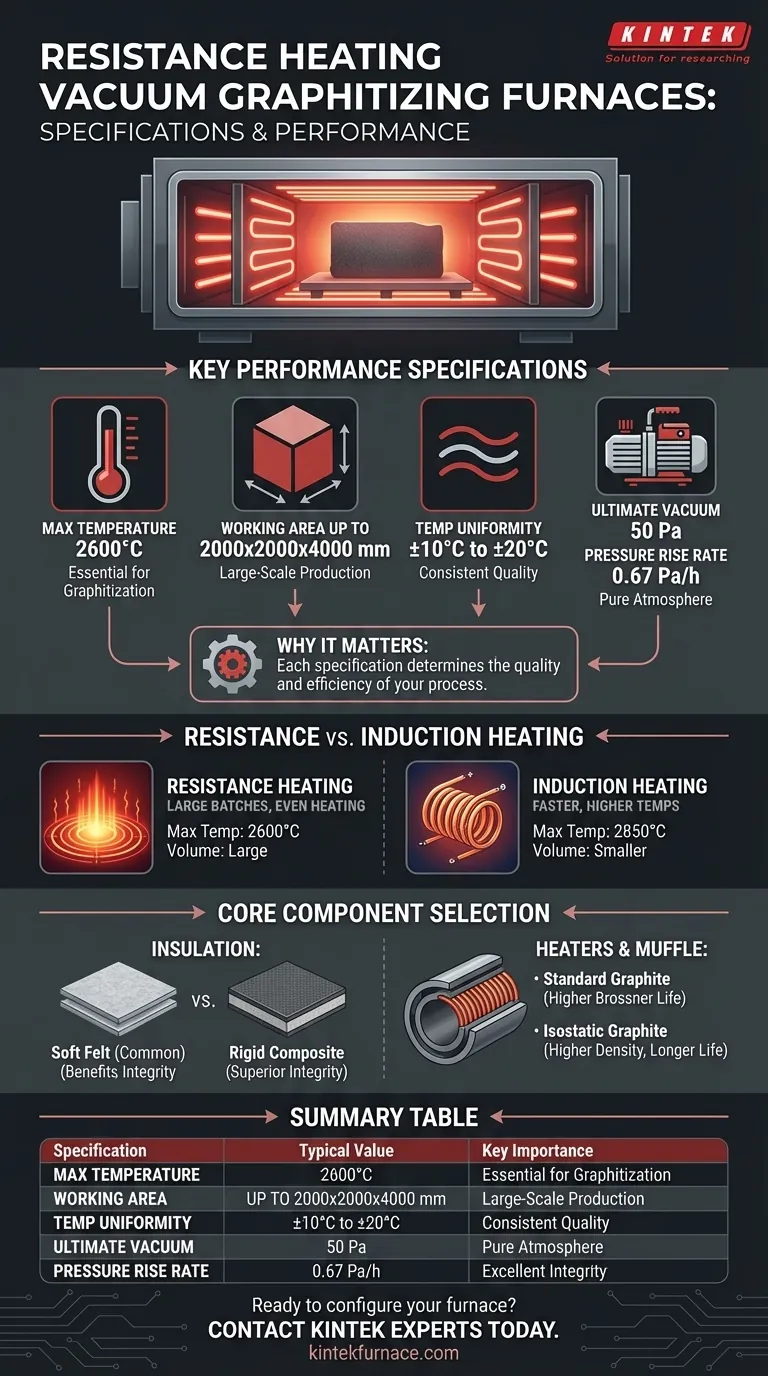

In breve, un tipico forno di grafitizzazione sotto vuoto a riscaldamento a resistenza offre una temperatura massima di 2600°C con un'area di lavoro grande fino a 2000x2000x4000 mm. Le metriche chiave delle prestazioni includono un'uniformità della temperatura di ±10 a ±20°C, un vuoto finale di 50 Pa e un tasso di aumento della pressione di 0,67 Pa/h, indicando un ambiente di processo altamente stabile e controllato.

Comprendere le specifiche del forno non significa solo memorizzare numeri. Si tratta di riconoscere che ogni specifica è un pezzo di un sistema più ampio, dove il metodo di riscaldamento, i materiali dei componenti e la costruzione interagiscono per determinare la qualità finale e l'efficienza del processo di grafitizzazione.

Specifiche chiave delle prestazioni spiegate

Ogni specifica definisce un limite critico per il tuo processo. Comprendere il loro significato è il primo passo verso la scelta dell'attrezzatura giusta.

Dimensioni dell'area di lavoro

I forni a riscaldamento a resistenza sono progettati per la produzione su larga scala. Le dimensioni comuni dell'area di lavoro includono:

- 1300 x 1300 x 2000 mm

- 1500 x 1500 x 3000 mm

- 2000 x 2000 x 4000 mm

Questi grandi volumi sono un vantaggio chiave del riscaldamento a resistenza, consentendo la lavorazione di grandi pezzi singoli o di lotti di grandi volumi di componenti più piccoli.

Temperatura massima di esercizio

La temperatura massima specificata è di 2600°C. Questa capacità ad alta temperatura è essenziale per il processo di grafitizzazione, che comporta la trasformazione del carbonio amorfo o dei precursori di grafite in una struttura di grafite cristallina altamente ordinata.

Uniformità della temperatura

Un'uniformità di ±10°C a ±20°C su tutta l'area di lavoro è standard. Questo è probabilmente uno dei parametri più critici per il controllo qualità.

Un'eccellente uniformità assicura che tutti i pezzi del lotto, indipendentemente dalla loro posizione nel forno, sperimentino lo stesso profilo termico. Ciò porta a proprietà del materiale coerenti, prestazioni prevedibili e scarti minimi.

Livello di vuoto finale

Il vuoto finale è valutato a 50 Pa (Pascal). Lo scopo del vuoto è rimuovere i gas atmosferici come ossigeno e azoto, che altrimenti reagirebbero con il carbonio ad alte temperature, causando ossidazione e compromettendo il prodotto finale.

Tasso di aumento della pressione

Il tasso di aumento della pressione di 0,67 Pa/h è una misura dell'integrità del forno. Quantifica la velocità con cui la pressione aumenta in una camera sigillata ed evacuata in un'ora.

Un tasso basso come questo indica eccellenti guarnizioni e perdite minime, il che è cruciale per mantenere l'atmosfera pura e controllata richiesta per un ciclo di grafitizzazione di successo.

Riscaldamento a resistenza vs. a induzione: un confronto critico

Anche se hai chiesto del riscaldamento a resistenza, è fondamentale comprenderne il posto rispetto all'altro metodo comune, il riscaldamento a induzione a media frequenza. La scelta tra i due è una decisione fondamentale basata sui tuoi obiettivi specifici.

Metodo di riscaldamento e caso d'uso

Il riscaldamento a resistenza utilizza elementi riscaldanti in grafite che irradiano calore in tutta la camera. Questo metodo eccelle nel riscaldare grandi volumi in modo uniforme, rendendolo ideale per la produzione di grandi lotti.

Il riscaldamento a induzione utilizza una bobina elettromagnetica per indurre correnti parassite direttamente all'interno di un crogiolo di grafite o del materiale stesso. È più veloce e può raggiungere temperature più elevate, ma è generalmente limitato a volumi di lavoro più piccoli.

Differenze di prestazioni

Le differenze chiave sono chiare dalle specifiche:

- Temperatura: I forni a resistenza raggiungono un massimo di circa 2600°C, mentre i forni a induzione possono raggiungere i 2850°C.

- Volume: I forni a resistenza offrono aree di lavoro significativamente più grandi (ad es. 2000x2000x4000 mm) rispetto ai volumi più piccoli delle unità a induzione (ad es. 1000x1000x2000 mm).

- Uniformità: Entrambi i metodi offrono un'uniformità della temperatura comparabile, tipicamente entro un intervallo di ±15 a ±20°C.

Comprendere i compromessi: selezione dei componenti principali

Le specifiche principali di un forno sono il risultato delle scelte fatte nella sua costruzione. Comprendere questi compromessi sui componenti è essenziale per specificare un forno che soddisfi le tue esigenze operative e di budget.

Materiali isolanti (feltro morbido vs. composito rigido)

L'isolamento è fondamentale per l'efficienza termica e la stabilità della temperatura. Il feltro morbido di grafite è una scelta comune. Tuttavia, il feltro composito rigido offre un'integrità strutturale superiore, una ridotta dispersione di particelle (pulizia) e una maggiore durata, rendendolo un investimento migliore per applicazioni ad alta purezza.

Materiali del riscaldatore e della muffola (grafite isostatica vs. standard)

I riscaldatori in grafite e la muffola (la camera di processo interna) sono fondamentali per le prestazioni. La grafite isostatica è stampata ad alta pressione, con conseguente maggiore densità, purezza e resistenza. Ciò si traduce in una maggiore durata dell'elemento e una migliore uniformità della temperatura.

Opzioni meno costose come la grafite "a tre strati" o a grana fine sono funzionali ma possono avere una durata più breve e caratteristiche di riscaldamento leggermente meno uniformi.

Guscio del forno e configurazione della porta

Il corpo del forno può essere realizzato interamente in acciaio al carbonio, avere un guscio interno in acciaio inossidabile o essere costruito interamente in acciaio inossidabile. L'acciaio inossidabile completo offre la massima resistenza alla corrosione e pulizia, ma a un costo maggiore.

I meccanismi delle porte vanno dai tipi a cerniera manuali a porte completamente automatizzate, montate su carrello. L'automazione riduce il carico sull'operatore e migliora la coerenza ciclo per ciclo, che è un fattore chiave negli ambienti ad alta produttività.

Fare la scelta giusta per il tuo processo

La configurazione ideale del tuo forno dipende interamente dal tuo obiettivo primario.

- Se il tuo obiettivo principale è massimizzare le dimensioni del lotto e il volume dei pezzi: Un forno a riscaldamento a resistenza è la scelta chiara, poiché offre le maggiori dimensioni di lavoro disponibili.

- Se il tuo obiettivo principale è raggiungere le temperature più elevate possibili (>2600°C): Un forno a riscaldamento a induzione è la tecnologia più adatta alle tue esigenze.

- Se il tuo obiettivo principale è la coerenza del processo e la qualità del materiale: Dai priorità a una specifica di uniformità della temperatura rigorosa (±10°C) e investi in isolamento di alta qualità (composito rigido) e materiali riscaldanti (grafite isostatica).

- Se il tuo obiettivo principale è l'affidabilità a lungo termine e la bassa contaminazione: Specifica un guscio interamente in acciaio inossidabile e un sistema automatico di vuoto e gas di processo per garantire l'integrità e ridurre al minimo gli errori dell'operatore.

Comprendere queste specifiche interconnesse ti consente di configurare un forno che corrisponda precisamente ai tuoi obiettivi di materiale, produzione e qualità.

Tabella riassuntiva:

| Specifica | Valore tipico | Importanza chiave |

|---|---|---|

| Temperatura massima | 2600°C | Essenziale per un processo di grafitizzazione di alta qualità |

| Area di lavoro (LxPxA) | Fino a 2000x2000x4000 mm | Consente la produzione di grandi lotti e la lavorazione di pezzi di grandi dimensioni |

| Uniformità della temperatura | ±10°C a ±20°C | Critica per proprietà e qualità del materiale coerenti |

| Vuoto finale | 50 Pa | Previene l'ossidazione e assicura un'atmosfera di processo pura |

| Tasso di aumento della pressione | 0,67 Pa/h | Indica un'eccellente integrità del vuoto e stabilità del sistema |

Pronto a configurare un forno di grafitizzazione sotto vuoto che si adatti perfettamente alla tua scala di produzione e ai tuoi obiettivi di qualità?

In KINTEK, sfruttiamo la nostra eccezionale ricerca e sviluppo e la produzione interna per fornire a diversi laboratori soluzioni avanzate di forni ad alta temperatura. Sia che il tuo obiettivo principale sia massimizzare le dimensioni del lotto con un forno a resistenza di grande volume o raggiungere temperature ultra-elevate con un sistema a induzione, la nostra linea di prodotti, inclusi forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali e di produzione uniche.

Contatta i nostri esperti oggi per discutere come possiamo costruire una soluzione di forno affidabile e ad alte prestazioni per te.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Qual è l'applicazione principale dei forni di trattamento termico sottovuoto nell'industria aerospaziale? Migliora le prestazioni dei componenti con precisione

- Perché la grafite è conveniente per i forni a vuoto? Massimizza il ROI e l'efficienza a lungo termine

- Come contribuisce la grafite all'efficienza energetica nei forni a vuoto? Ottenere un riscaldamento più rapido e uniforme

- Perché gli accessori e i supporti in grafite sono importanti nei forni a vuoto? Sblocca Precisione e Durata

- Qual è il significato del vuoto in relazione ai componenti in grafite nei forni? Prevenire l'ossidazione per temperature estreme