Scegliere il forno dentale giusto non è semplicemente una preferenza; è una necessità clinica e tecnica. Il forno deve essere perfettamente abbinato ai requisiti di lavorazione specifici del materiale per ottenere le proprietà fisiche, le qualità estetiche e la durabilità a lungo termine previste di un restauro dentale. L'utilizzo di un forno incompatibile o di impostazioni errate compromette direttamente il risultato finale, portando a fallimenti sia nella funzione che nell'aspetto.

Un forno dentale non è un semplice forno da cottura. È uno strumento di precisione progettato per eseguire cicli termici complessi che sono unici per ogni classe di materiale dentale. La sfida principale è garantire che il forno possa replicare queste specifiche condizioni di temperatura, tempo e atmosfera con assoluta accuratezza, poiché qualsiasi deviazione può rovinare il restauro.

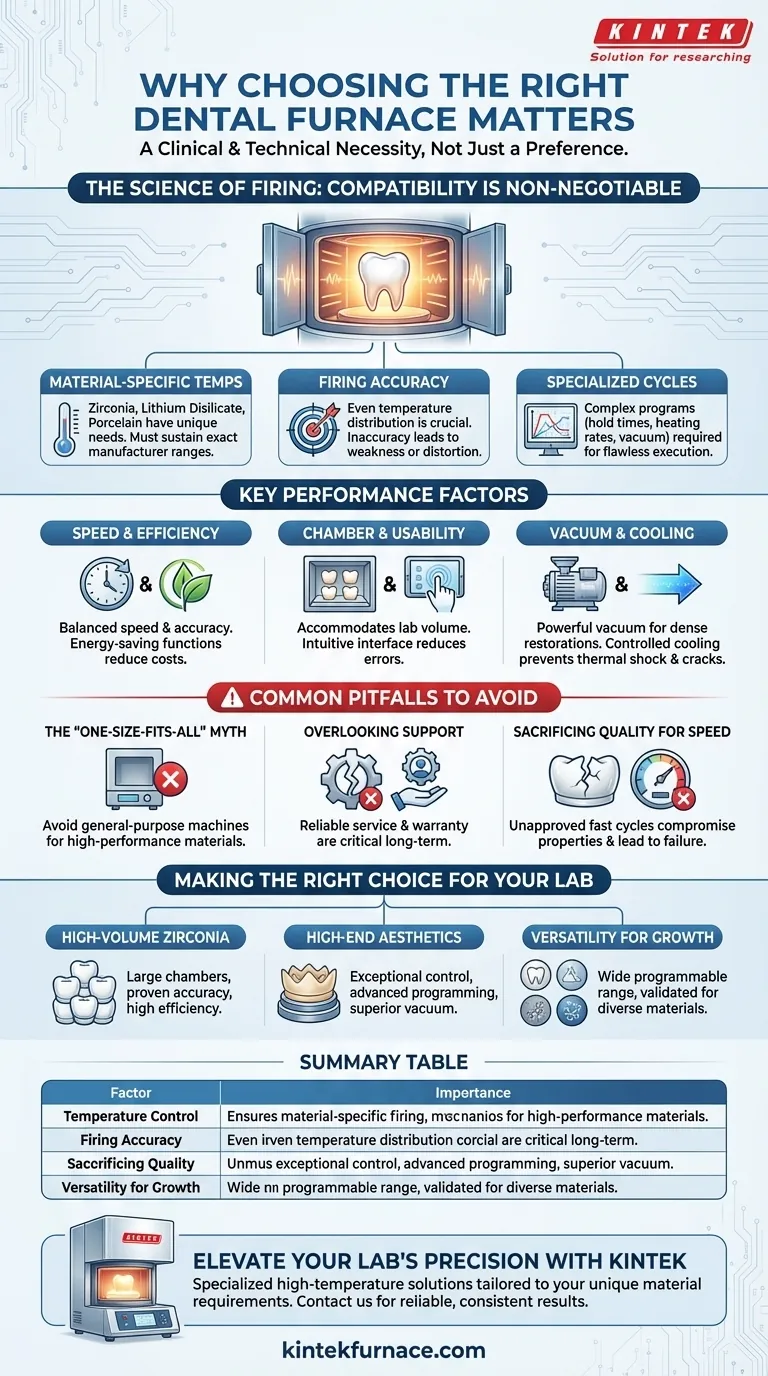

La Scienza della Cottura: Perché la Compatibilità è Non Negoziabile

Il successo di un restauro in ceramica viene determinato nel forno. Il processo di cottura trasforma il materiale fresato, stratificato o pressato nel suo stato finale ad alta resistenza. Questa trasformazione è altamente sensibile e richiede un controllo preciso.

Esigenze di Temperatura Specifiche del Materiale

Materiali diversi, come zirconia, disilicato di litio o porcellana stratificata, hanno temperature di cottura uniche e non negoziabili. Ad esempio, le temperature necessarie per sinterizzare la zirconia sono molto diverse da quelle richieste per vetrificare una corona in disilicato di litio.

Un forno deve essere in grado di raggiungere e mantenere l'esatto intervallo di temperatura richiesto dal produttore del materiale.

L'Importanza della Precisione di Cottura

Non è sufficiente raggiungere semplicemente una temperatura di picco. Il forno deve fornire una distribuzione uniforme della temperatura in tutta la sua camera per garantire che l'intero restauro venga lavorato in modo omogeneo.

I sensori a infrarossi e i sistemi di controllo avanzati migliorano questa affidabilità, garantendo che la temperatura programmata sia la temperatura effettiva che la ceramica sperimenta. L'imprecisione porta a debolezza dovuta a cottura insufficiente o distorsione dovuta a cottura eccessiva.

Cicli di Cottura Specializzati

I restauri moderni richiedono più di un semplice riscaldamento e raffreddamento. Molti materiali richiedono programmi complessi che coinvolgono più fasi, velocità di riscaldamento controllate, tempi di "mantenimento" specifici e livelli di vuoto precisi per prevenire la porosità.

Il software e la programmabilità del forno devono essere sufficientemente robusti da eseguire questi cicli intricati senza errori per materiali diversi.

Comprendere i Fattori Chiave di Prestazione

Oltre alla compatibilità di base della temperatura, diverse caratteristiche tecniche differenziano un forno da lavoro da uno che crea problemi. Valutare questi fattori è essenziale per fare un investimento sensato.

Velocità ed Efficienza Energetica

La velocità di un ciclo di cottura influisce direttamente sulla produttività giornaliera e sul rendimento di un laboratorio. Tuttavia, la velocità deve essere bilanciata con l'accuratezza.

I forni moderni incorporano anche funzioni di risparmio energetico che possono ridurre significativamente i costi operativi durante la vita utile del forno.

Dimensioni della Camera e Facilità d'Uso

La dimensione della camera del forno deve adattarsi al volume e al tipo di lavoro prodotto dal vostro laboratorio. Una camera piccola può diventare un collo di bottiglia in un ambiente ad alta produzione.

Inoltre, un forno con un'interfaccia touchscreen intuitiva e un software facile da usare riduce il rischio di errore umano e semplifica il flusso di lavoro.

Sistemi di Vuoto e Raffreddamento

Per molte porcellane, un sistema di vuoto potente e reattivo è fondamentale per creare restauri densi e privi di vuoti.

Altrettanto importante è il sistema di raffreddamento. Un raffreddamento controllato e graduale previene lo shock termico che può introdurre stress interni e micro-fratture, compromettendo l'integrità strutturale del restauro.

Errori Comuni da Evitare

Scegliere un forno basandosi solo sul prezzo è un errore frequente e costoso. Il valore a lungo termine è determinato dall'affidabilità, dal supporto e dalla qualità del prodotto finale.

Il Mito del "Taglia Unica"

Diffidate dei forni che affermano di essere perfetti per ogni materiale senza dimostrare caratteristiche specializzate. Una macchina per uso generico potrebbe mancare del controllo preciso necessario per i materiali estetici ad alte prestazioni.

Trascurare il Supporto Post-Vendita

Un forno è un investimento a lungo termine. La reputazione del produttore, la copertura della garanzia e l'accesso a un supporto tecnico e clienti affidabile sono fondamentali. Un forno che non può essere riparato rapidamente diventa un costoso fermacarte.

Sacrificare la Qualità per la Velocità

Sebbene i cicli di cottura veloci siano attraenti per la produttività, devono essere convalidati dal produttore del materiale. L'utilizzo di un ciclo "veloce" non approvato può compromettere le proprietà del materiale e portare a un fallimento clinico prematuro.

Fare la Scelta Giusta per il Vostro Laboratorio

La vostra decisione dovrebbe essere guidata dagli obiettivi specifici del vostro laboratorio e dai materiali principali con cui lavorate.

- Se il vostro obiettivo principale è la produzione ad alto volume di zirconia: Date priorità ai forni con camere ampie, precisione di sinterizzazione comprovata ed elevata efficienza energetica per massimizzare la produttività.

- Se il vostro obiettivo principale sono i restauri estetici di alta gamma: Investite in un forno con controllo eccezionale della temperatura, programmabilità avanzata e un sistema di vuoto superiore per porcellane stratificate e disilicato di litio.

- Se il vostro obiettivo principale è la versatilità per una pratica in crescita: Selezionate un forno con un ampio intervallo programmabile e un software robusto convalidato per un portafoglio diversificato di materiali dentali comuni.

Allineando con precisione le capacità del vostro forno con i requisiti dei vostri materiali, assicurate risultati prevedibili e di alta qualità per ogni restauro che create.

Tabella Riassuntiva:

| Fattore | Importanza |

|---|---|

| Controllo della Temperatura | Garantisce la cottura specifica del materiale per resistenza ed estetica |

| Precisione di Cottura | Previene debolezza dovuta a cottura insufficiente o distorsione dovuta a cottura eccessiva |

| Cicli Specializzati | Supporta programmi complessi per materiali come zirconia e porcellana |

| Sistema di Vuoto | Crea restauri densi e privi di vuoti |

| Sistema di Raffreddamento | Evita shock termici e micro-fratture |

| Dimensione della Camera | Corrisponde al volume di produzione e al flusso di lavoro del laboratorio |

Pronti ad elevare la precisione e l'efficienza del vostro laboratorio odontotecnico? KINTEK è specializzata in soluzioni avanzate per forni ad alta temperatura, inclusi forni a Muffola, a Tubo, Rotativi, a Vuoto e con Atmosfera Controllata, e Sistemi CVD/PECVD. Con le nostre capacità di profonda personalizzazione, adattiamo ogni forno per soddisfare i vostri requisiti materiali unici, sia che vi concentriate sulla zirconia ad alto volume, sui restauri estetici o sulla crescita versatile della pratica. Contattateci oggi stesso per discutere come i nostri forni affidabili ed efficienti dal punto di vista energetico possono fornire risultati coerenti e di alta qualità per i vostri restauri dentali!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Qual è l'importanza dei forni dentali in odontoiatria? Garantire restauri dentali forti e precisi

- Perché utilizzare un'impostazione universale per tutti i materiali in un forno dentale è un errore? Padroneggia la sinterizzazione di precisione per restauri perfetti

- Quali aspetti di una ricostruzione dentale sono direttamente influenzati dalla scelta di un forno di sinterizzazione dentale? Garantire vestibilità, resistenza e longevità

- Perché l'intervallo di temperatura è importante quando si seleziona una fornace dentale? Sblocca la compatibilità dei materiali e la precisione

- Quale ruolo giocano l'intervallo di temperatura e la precisione nelle prestazioni dei forni odontoiatrici? Garantire la precisione per restauri dentali superiori