In definitiva, una qualità di cottura inconsistente in un forno di sinterizzazione dentale porta direttamente a restauri compromessi che sono più deboli, esteticamente imperfetti e potrebbero non adattarsi correttamente. Ciò accade perché temperature irregolari causano una sinterizzazione incompleta o eccessiva del materiale ceramico in diverse aree, compromettendone le proprietà strutturali e visive finali.

Il problema centrale è la perdita di prevedibilità. Quando un forno non riesce a fornire un calore costante e uniforme, trasforma un processo di produzione preciso in un gioco d'azzardo, rischiando costosi sprechi di materiale, frustranti rilavorazioni e una perdita di fiducia clinica.

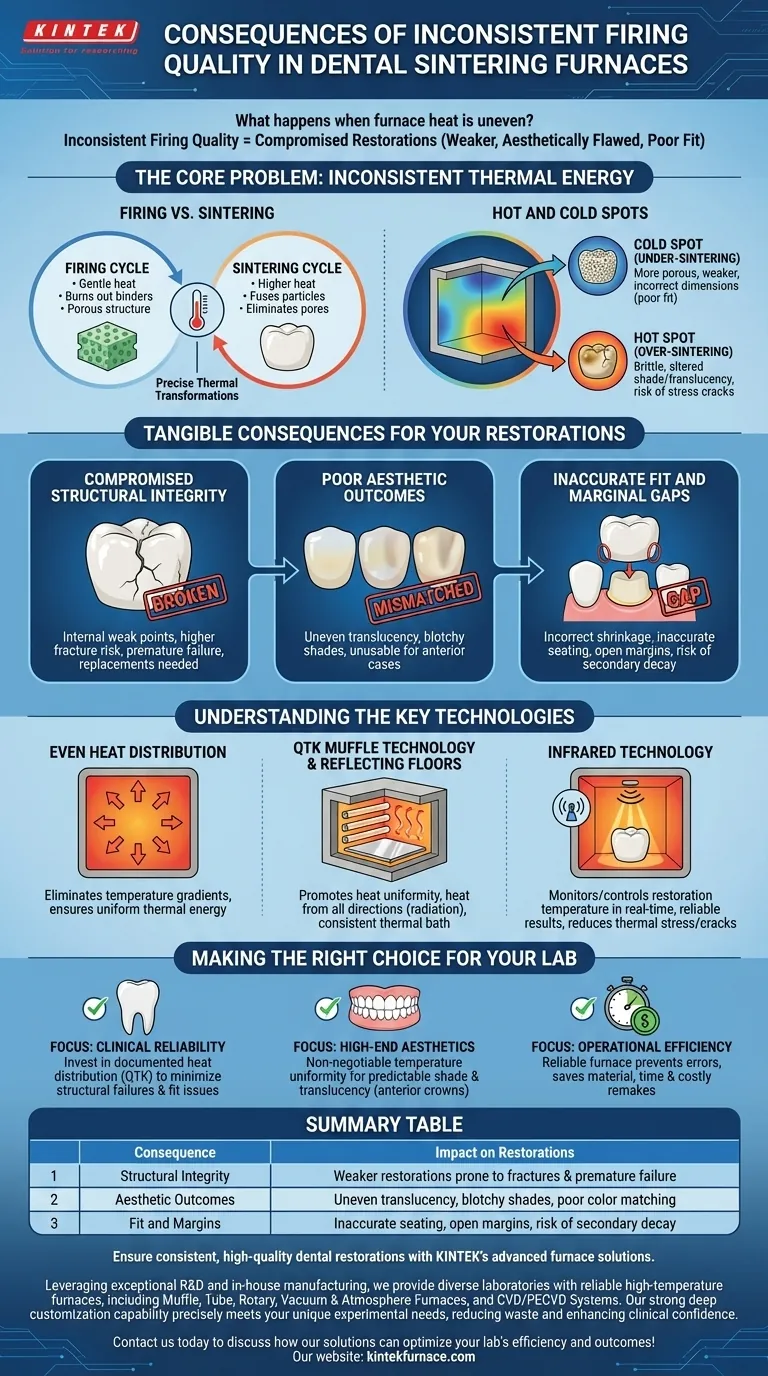

Il Problema Principale: Energia Termica Inconsistente

I processi di cottura e sinterizzazione sono precise trasformazioni termiche. Qualsiasi deviazione dal profilo di temperatura target, anche in una piccola sezione del forno, può avere conseguenze significative per il prodotto finale.

Cottura vs. Sinterizzazione

Innanzitutto, il ciclo di cottura riscalda delicatamente la ceramica "allo stato verde" per bruciare i leganti organici, creando una struttura stabile ma porosa. Successivamente, il ciclo di sinterizzazione riscalda il materiale a una temperatura molto più elevata, causando la fusione delle particelle ceramiche, eliminando i pori e aumentando la densità del materiale fino al suo stato finale desiderato.

Entrambe le fasi si basano sull'accuratezza e sull'uniformità assoluta della temperatura.

L'Impatto dei Punti Caldi e Freddi

Il riscaldamento inconsistente crea "punti caldi" e "punti freddi" all'interno della camera del forno.

Un punto freddo provoca una sotto-sinterizzazione. La ceramica in quest'area sarà più porosa, più debole e non si ritirerà alle dimensioni corrette, portando a un adattamento marginale scadente.

Un punto caldo può causare una sovra-sinterizzazione o bruciatura. Ciò può rendere il materiale fragile, alterare la sua tonalità e traslucenza e aumentare il rischio di formazione di crepe da stress mentre il restauro si raffredda.

Le Conseguenze Tangibili per i Tuoi Restaurazioni

Queste incongruenze termiche si manifestano come chiari fallimenti clinici che incidono direttamente sull'efficienza del tuo laboratorio e sui risultati dei tuoi pazienti.

Integrità Strutturale Compromessa

La conseguenza più critica è un restauro più debole. Le aree sotto-sinterizzate creano punti deboli interni, aumentando drasticamente il rischio di fratture una volta che la corona o il ponte sono in funzione. Ciò porta a un fallimento prematuro e alla necessità di una sostituzione.

Risultati Estetici Scarsi

L'estetica dipende interamente dal raggiungimento della corretta densità del materiale e della struttura cristallina. Il riscaldamento inconsistente può causare traslucenza irregolare o a chiazze e può impedire al restauro di corrispondere alla tonalità target, rendendolo inutilizzabile per i casi anteriori.

Adattamento Impreciso e Margini Aperti

La sinterizzazione provoca un ritiro della ceramica di una quantità precisa e calcolata. Se parti del restauro sono sotto-sinterizzate a causa di punti freddi, non si ritireranno correttamente. Ciò si traduce in un restauro che non si adatta correttamente, creando margini aperti che invitano alla carie secondaria.

Comprendere le Tecnologie Chiave

Prevenire questi problemi è una questione di design e tecnologia del forno. L'obiettivo è creare un ambiente termico perfettamente uniforme per ogni ciclo.

Distribuzione Uniforme del Calore

Questo è il principio fondamentale. I forni di alta qualità sono progettati per eliminare i gradienti di temperatura all'interno della camera di cottura, garantendo che ogni parte di ogni restauro riceva la stessa esatta quantità di energia termica.

Tecnologia del Mufola QTK e Piani Riflettenti

Queste sono caratteristiche di design specifiche che promuovono l'uniformità del calore. Un muffola QTK (Quartz Tube Kiln) combinato con un piano riflettente assicura che il calore sia distribuito uniformemente da tutte le direzioni tramite irraggiamento, piuttosto che solo dagli elementi riscaldanti stessi. Questo avvolge i restauri in un bagno termico consistente.

Il Ruolo della Tecnologia a Infrarossi

I forni moderni spesso utilizzano la tecnologia a infrarossi per monitorare e controllare direttamente la temperatura dei restauri. Ciò fornisce risultati di cottura più affidabili consentendo al forno di reagire in tempo reale, riducendo lo stress termico sulla ceramica e minimizzando il rischio di crepe o deformazioni.

Fare la Scelta Giusta per il Tuo Laboratorio

La scelta di un forno richiede di bilanciare il budget con la necessità di risultati prevedibili e di alta qualità. La tua decisione dovrebbe essere guidata dalle conseguenze che devi assolutamente evitare.

- Se il tuo obiettivo principale è l'affidabilità clinica: Investi in un forno con tecnologia di distribuzione del calore documentata (come QTK) per minimizzare il rischio di fallimenti strutturali e adattamenti imprecisi.

- Se il tuo obiettivo principale è l'estetica di fascia alta: Per le corone e le faccette anteriori, l'uniformità della temperatura è non negoziabile per ottenere tonalità e traslucenza prevedibili.

- Se il tuo obiettivo principale è l'efficienza operativa: Prevenire errori di cottura con un forno affidabile è una misura diretta di risparmio sui costi che riduce lo spreco di materiale, il tempo del tecnico e le costose rilavorazioni.

In definitiva, una qualità di cottura costante è il fondamento su cui si costruiscono restauri dentali prevedibili e di alta qualità.

Tabella riassuntiva:

| Conseguenza | Impatto sui Restaurazioni |

|---|---|

| Integrità Strutturale | Restauri più deboli soggetti a fratture e fallimenti prematuri |

| Risultati Estetici | Traslucenza irregolare, tonalità a chiazze e scarsa corrispondenza del colore |

| Adattamento e Margini | Adattamento impreciso, margini aperti e rischio di carie secondaria |

Assicura restauri dentali consistenti e di alta qualità con le soluzioni avanzate di forni KINTEK. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura affidabili, inclusi Forni a Muffola, a Tubo, Rotanti, Sotto Vuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda soddisfa precisamente le tue esigenze sperimentali uniche, riducendo gli sprechi e migliorando la fiducia clinica. Contattaci oggi per discutere come le nostre soluzioni possono ottimizzare l'efficienza e i risultati del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quale ruolo giocano l'intervallo di temperatura e la precisione nelle prestazioni dei forni odontoiatrici? Garantire la precisione per restauri dentali superiori

- Perché utilizzare un'impostazione universale per tutti i materiali in un forno dentale è un errore? Padroneggia la sinterizzazione di precisione per restauri perfetti

- Quali sono le pratiche di manutenzione consigliate per i forni odontoiatrici? Garantire precisione e longevità al vostro laboratorio

- Ogni quanto devono essere calibrati i forni dentali? Garantire la precisione per restauri perfetti

- Quali sono le funzioni primarie dei forni dentali per ceramica? Ottenere precisione e durata nelle restaurazioni dentali