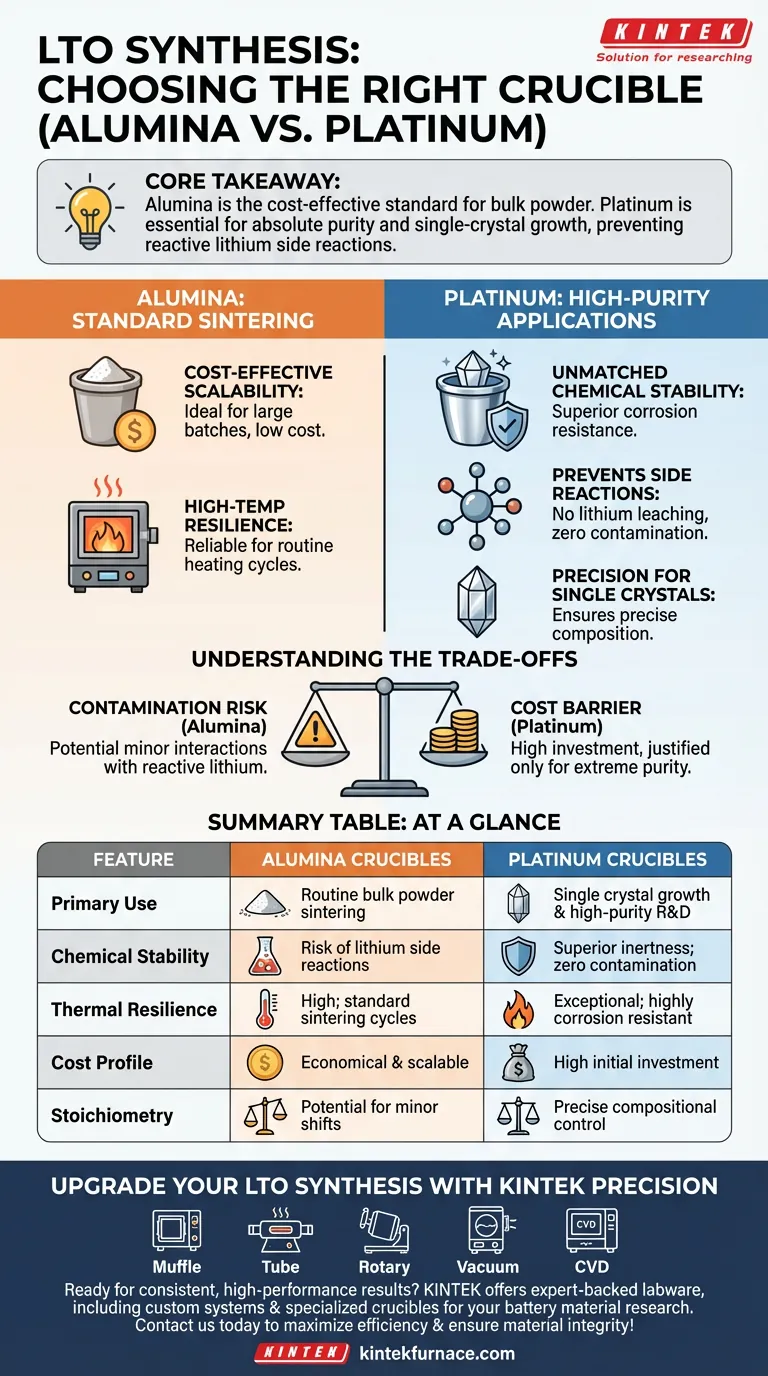

La scelta tra crogioli in allumina e platino per la sintesi del titanato di litio (LTO) dipende principalmente dalla purezza richiesta del prodotto finale e dal metodo di sintesi specifico impiegato. L'allumina è lo standard industriale per la sinterizzazione generale allo stato solido grazie al suo equilibrio tra resilienza termica e basso costo, mentre il platino è riservato per applicazioni che richiedono un'inerzia chimica assoluta, come la crescita di cristalli singoli.

Concetto chiave Sebbene l'allumina sia sufficiente per la sintesi di routine di polveri sfuse, non può eguagliare la stabilità chimica del platino in ambienti aggressivi. Se il tuo processo prevede temperature elevate prolungate o richiede una stechiometria precisa senza perdite di litio, il platino è l'unica opzione per prevenire reazioni secondarie con le pareti del crogiolo.

Il ruolo dell'allumina: sinterizzazione standard

Scalabilità economicamente vantaggiosa

Per la maggior parte delle procedure di sintesi standard allo stato solido, i crogioli in allumina sono la scelta preferita. Offrono un significativo vantaggio economico, rendendoli ideali per grandi lotti o esperimenti iterativi in cui i costi dei materiali di consumo devono essere ridotti al minimo.

Resilienza alle alte temperature

L'allumina fornisce un'eccellente resistenza alle alte temperature richieste per la sinterizzazione dell'LTO. Mantiene l'integrità strutturale durante i cicli di riscaldamento standard, rendendola un cavallo di battaglia affidabile per la preparazione di routine di polveri.

Il ruolo del platino: applicazioni ad alta purezza

Stabilità chimica impareggiabile

Quando l'integrità chimica del campione è fondamentale, sono richiesti i crogioli in platino. A differenza dell'allumina, il platino possiede una resistenza alla corrosione superiore.

Prevenzione di reazioni secondarie

I sali di litio sono altamente reattivi a temperature elevate. Il platino garantisce che non si verifichino reazioni secondarie tra i precursori del litio e il materiale del crogiolo. Ciò impedisce il rilascio di elementi del crogiolo nel campione LTO.

Precisione per cristalli singoli

Per la preparazione di cristalli singoli di titanato di litio, il platino è indispensabile. La crescita di cristalli singoli richiede un controllo preciso della composizione, che può essere ottenuto solo se il crogiolo rimane chimicamente inerte durante tutto il processo.

Comprendere i compromessi

Il rischio di contaminazione

Lo svantaggio principale dell'uso dell'allumina è il potenziale di interazioni chimiche minori. In contesti di alta precisione, il litio reattivo può attaccare la parete di allumina, alterando potenzialmente la stechiometria del prodotto finale.

La barriera dei costi

Il platino elimina i rischi di contaminazione ma introduce una ripida barriera all'ingresso in termini di costi. Il suo utilizzo è generalmente giustificato solo quando le specifiche proprietà del materiale (come la struttura cristallina singola) o i livelli di purezza (analisi a livello di ppm) lo richiedono.

Fare la scelta giusta per il tuo obiettivo

Per selezionare il crogiolo appropriato per il tuo specifico progetto LTO:

- Se il tuo obiettivo principale è la sintesi di polveri standard: Scegli l'allumina per massimizzare l'efficienza dei costi mantenendo una sufficiente resistenza termica per la sinterizzazione.

- Se il tuo obiettivo principale è la crescita di cristalli singoli o l'alta purezza: Scegli il platino per garantire zero reazioni secondarie con i sali di litio e garantire un controllo preciso della composizione.

Seleziona il materiale che corrisponde alla precisione richiesta dalla tua specifica applicazione.

Tabella riassuntiva:

| Caratteristica | Crogioli in allumina | Crogioli in platino |

|---|---|---|

| Uso primario | Sinterizzazione di polveri sfuse di routine | Crescita di cristalli singoli e ricerca e sviluppo ad alta purezza |

| Stabilità chimica | Rischio di reazioni secondarie del litio | Inerzia superiore; zero contaminazione |

| Resilienza termica | Alta; cicli di sinterizzazione standard | Eccezionale; altamente resistente alla corrosione |

| Profilo di costo | Economico e scalabile | Elevato investimento iniziale |

| Stechiometria | Potenziale di lievi spostamenti | Controllo preciso della composizione |

Aggiorna la tua sintesi LTO con KINTEK Precision

Pronto a ottenere risultati di titanato di litio coerenti e ad alta purezza? Sia che tu abbia bisogno della scalabilità economicamente vantaggiosa dell'allumina o dell'impareggiabile stabilità chimica del platino, KINTEK fornisce la vetreria ad alte prestazioni di cui la tua ricerca ha bisogno.

Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre una gamma completa di sistemi Muffle, a tubo, rotativi, sottovuoto e CVD, insieme a crogioli specializzati su misura per la sintesi ad alta temperatura. Tutti i nostri sistemi sono completamente personalizzabili per soddisfare le esigenze uniche della tua ricerca sui materiali per batterie.

Massimizza l'efficienza del tuo laboratorio e garantisci l'integrità del materiale: Contatta KINTEK oggi stesso per discutere i requisiti del tuo forno e dei tuoi crogioli personalizzati.

Guida Visiva

Riferimenti

- C. Julien, A. Mauger. Fabrication of Li4Ti5O12 (LTO) as Anode Material for Li-Ion Batteries. DOI: 10.3390/mi15030310

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali sono i requisiti per una barchetta di allumina per la sinterizzazione di Mn2AlB2? Garantire la lavorazione di materiali ad alta purezza

- Qual è la funzione principale di un crogiolo in polvere ad alta allumina? Garantire la purezza nel pre-trattamento dell'acciaio maraging

- Perché la pompa a vuoto a circolazione d'acqua da laboratorio è particolarmente adatta ai laboratori? Aumenta l'efficienza e la sicurezza nel tuo laboratorio

- Quale ruolo svolge un controllore di flusso di massa (MFC) nella riduzione del plasma dell'alluminio? Controllo di precisione per rese elevate

- Qual è la funzione principale di un tubo di quarzo sigillato sottovuoto nella crescita di MnBi2Te4? Garantire la sintesi di cristalli ad alta purezza

- Perché le lunghe barchette di allumina vengono selezionate come contenitori per campioni per esperimenti di affinamento a zone? Ottimizzare la purificazione dei materiali

- Quali sono i vantaggi dell'utilizzo della grafite per la solfurisazione di Sb2S3? Miglioramento della precisione termica e della sicurezza

- Perché un crogiolo di grafite ad alta purezza è essenziale per la distillazione sotto vuoto del magnesio? Raggiungi la massima purezza ed efficienza