Nella moderna odontoiatria restaurativa, la zirconia dentale è una ceramica ad alte prestazioni utilizzata principalmente per la fabbricazione di corone, ponti e impianti dentali durevoli ed estetici. La chiave per sbloccare le sue proprietà superiori risiede nella sinterizzazione, un processo di riscaldamento controllato con precisione in un forno specializzato che trasforma il materiale preformato nel suo stato finale, denso e ad alta resistenza.

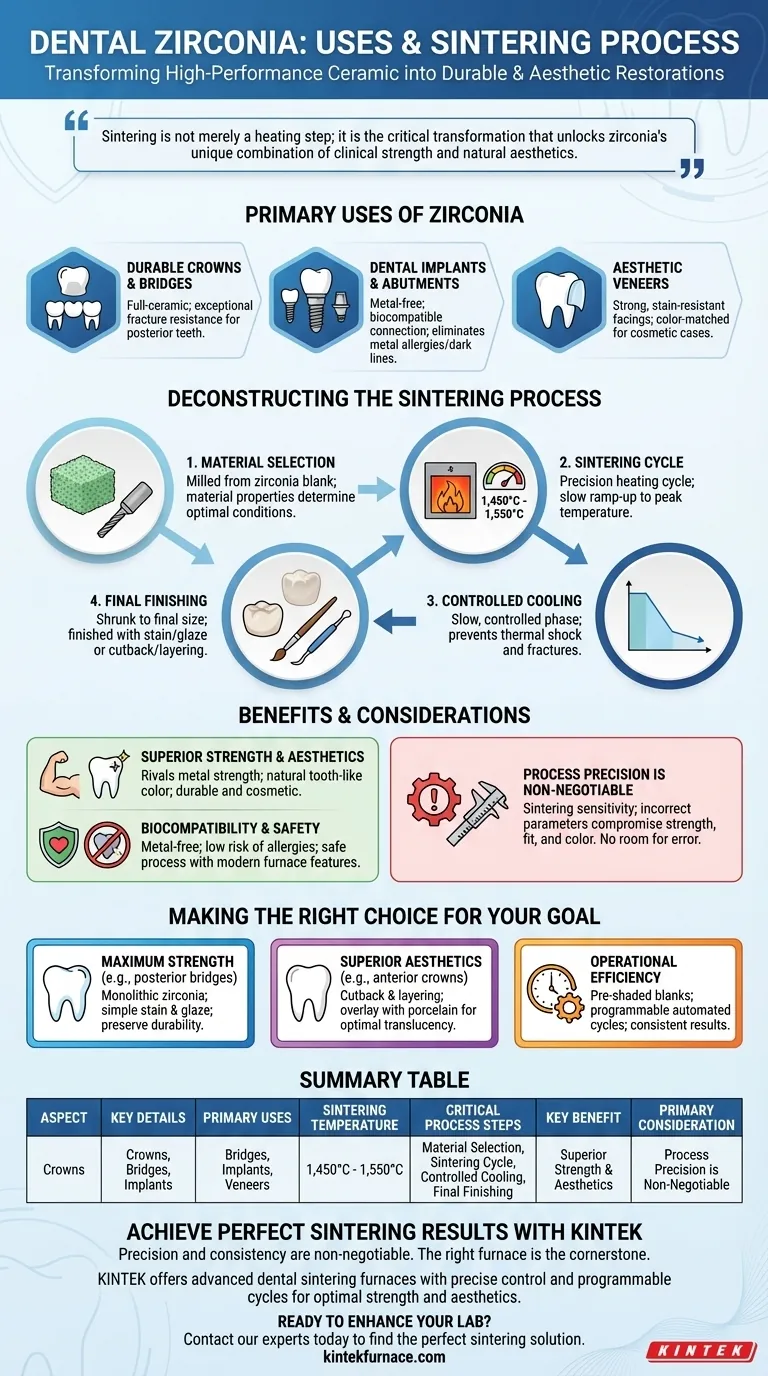

La sinterizzazione non è semplicemente una fase di riscaldamento; è la trasformazione critica che sblocca la combinazione unica di resistenza clinica ed estetica naturale della zirconia, rendendola un materiale cardine per le moderne restaurazioni dentali.

Il Ruolo della Zirconia nelle Restaurazioni Dentali

La combinazione di biocompatibilità, resistenza ed aspetto della zirconia la rende adatta a una vasta gamma di applicazioni, sostituendo sia le restaurazioni tradizionali in metallo che quelle a base di altre ceramiche.

Creazione di Corone e Ponti Durevoli

L'uso più comune della zirconia sinterizzata è nella creazione di corone interamente in ceramica e ponti multi-unità. La sua eccezionale resistenza alla frattura la rende una scelta ideale per i denti posteriori che sopportano significative forze masticatorie.

La Base per gli Impianti Dentali

La zirconia viene utilizzata anche per la produzione di impianti dentali e abutment (i connettori tra l'impianto e la corona). Ciò fornisce un'alternativa priva di metalli che elimina il rischio di allergie ai metalli e linee scure sul bordo gengivale.

Soluzioni Estetiche con Faccette

Per casi estetici che richiedono risultati di alta qualità, la zirconia può essere utilizzata per le faccette. Fornisce una superficie resistente, durevole e resistente alle macchie per i denti che può essere colorata per abbinarsi perfettamente alla dentizione circostante.

Analisi del Processo di Sinterizzazione

Il processo di sinterizzazione è una procedura multi-fase che richiede precisione in ogni passaggio per ottenere un prodotto finale clinicamente accettabile e durevole.

Fase 1: Selezione e Analisi del Materiale

Il processo inizia con la selezione del blank di zirconia appropriato. La restaurazione dentale viene fresata da questo blank in uno stato "verde" ingrandito e poroso. Le proprietà specifiche del materiale determinano le condizioni di sinterizzazione ottimali.

Fase 2: Ciclo di Sinterizzazione

La restaurazione fresata viene collocata in un forno di sinterizzazione. Il forno segue un ciclo di riscaldamento altamente specifico e pre-programmato, aumentando lentamente la temperatura fino al suo picco, spesso tra 1.450°C e 1.550°C.

Fase 3: Raffreddamento Controllato

Dopo aver mantenuto la temperatura di picco per una durata prestabilita, il forno inizia una fase di raffreddamento lento e controllato. Questa graduale riduzione della temperatura è fondamentale per prevenire shock termici, che potrebbero causare fratture o stress interni nel materiale.

Fase 4: Finitura Finale

Una volta raffreddata, la restaurazione si è ridotta alle sue dimensioni finali previste e ha raggiunto la sua piena resistenza. Viene quindi rifinita utilizzando tecniche come la colorazione e la vetrificazione per un aspetto naturale, o metodi più avanzati di ritaglio e stratificazione in cui viene aggiunta ceramica per un'estetica superiore.

Comprendere i Vantaggi e le Considerazioni

Sebbene la zirconia offra vantaggi significativi, il suo successo dipende interamente dalla precisione del processo di produzione e sinterizzazione.

Il Vantaggio: Resistenza ed Estetica Superiori

La zirconia sinterizzata offre una potente combinazione di resistenza che rivaleggia con il metallo e un colore simile a quello dei denti naturali. Ciò consente restaurazioni che sono sia abbastanza durevoli per una funzione a lungo termine che esteticamente gradevoli.

Il Vantaggio: Biocompatibilità e Sicurezza

Essendo un materiale privo di metalli, la zirconia elimina il rischio di allergie ai metalli. Il processo prevede basse radiazioni e i forni moderni sono dotati di caratteristiche di sicurezza come spegnimenti automatici e limitatori di temperatura per garantire un risultato sicuro e prevedibile.

La Considerazione: La Precisione del Processo è Non Negoziabile

Il compromesso principale è la sensibilità del processo. Velocità di riscaldamento, temperature di picco o cicli di raffreddamento errati possono compromettere la resistenza, la vestibilità e il colore finali della restaurazione. Non c'è spazio per errori nel protocollo di sinterizzazione.

Fare la Scelta Giusta per il Tuo Obiettivo

La tecnica di finitura finale applicata dopo la sinterizzazione dovrebbe allinearsi direttamente con l'obiettivo clinico della restaurazione.

- Se il tuo obiettivo principale è la massima resistenza (ad es. ponti posteriori): Una restaurazione in zirconia monolitica (a contorno completo) con una semplice tecnica di colorazione e vetrificazione è l'approccio migliore per preservarne la durabilità intrinseca.

- Se il tuo obiettivo principale è l'estetica superiore (ad es. corone anteriori): Utilizza una tecnica di ritaglio e stratificazione, in cui il nucleo di zirconia sinterizzata viene ricoperto di ceramica per ottenere una traslucenza ottimale e un aspetto naturale.

- Se il tuo obiettivo principale è l'efficienza operativa: Sfrutta i blank di zirconia pre-colorati e i forni con cicli programmabili e automatizzati per garantire risultati coerenti e di alta qualità con un intervento manuale minimo.

In definitiva, padroneggiare il processo di sinterizzazione della zirconia consente ai professionisti dentali di fornire restaurazioni che sono tanto forti e affidabili quanto esteticamente gradevoli.

Tabella Riassuntiva:

| Aspetto | Dettagli Chiave |

|---|---|

| Usi Principali | Corone, Ponti, Impianti, Faccette |

| Temperatura di Sinterizzazione | 1.450°C - 1.550°C |

| Fasi Critiche del Processo | Selezione del Materiale, Ciclo di Sinterizzazione, Raffreddamento Controllato, Finitura Finale |

| Vantaggio Chiave | Resistenza ed Estetica Superiori |

| Considerazione Principale | La Precisione del Processo è Non Negoziabile |

Ottieni Risultati di Sinterizzazione Perfetti con KINTEK

Precisione e coerenza nel processo di sinterizzazione sono non negoziabili per creare restaurazioni dentali forti ed estetiche. Il forno giusto è la pietra angolare del tuo successo.

Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre forni di sinterizzazione dentale avanzati con controllo preciso della temperatura e cicli programmabili per garantire che le tue corone, ponti e impianti in zirconia raggiungano resistenza ed estetica ottimali ogni volta.

Pronto a migliorare le capacità del tuo laboratorio? Contatta i nostri esperti oggi stesso per trovare la soluzione di sinterizzazione perfetta per le tue esigenze specifiche.

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Qual è l'importanza dei forni dentali in odontoiatria? Garantire restauri dentali forti e precisi

- Quali aspetti di una ricostruzione dentale sono direttamente influenzati dalla scelta di un forno di sinterizzazione dentale? Garantire vestibilità, resistenza e longevità

- Quale ruolo giocano l'intervallo di temperatura e la precisione nelle prestazioni dei forni odontoiatrici? Garantire la precisione per restauri dentali superiori

- Quali sono le pratiche di manutenzione consigliate per i forni odontoiatrici? Garantire precisione e longevità al vostro laboratorio

- Ogni quanto devono essere calibrati i forni dentali? Garantire la precisione per restauri perfetti