In sostanza, i forni sottovuoto sono utilizzati per processi termici sofisticati come il trattamento termico, la brasatura e la sinterizzazione. Sono essenziali per qualsiasi applicazione in cui sono necessarie alte temperature ma la contaminazione atmosferica, in particolare l'ossidazione, deve essere rigorosamente evitata per ottenere proprietà dei materiali superiori.

Il vero valore di un forno sottovuoto non è solo il calore che fornisce, ma l'ambiente incontaminato che crea. Rimuovendo aria e altri gas, impedisce reazioni chimiche indesiderate, consentendo la creazione di materiali con purezza eccezionale, resistenza e caratteristiche prestazionali specifiche impossibili da ottenere in un forno convenzionale.

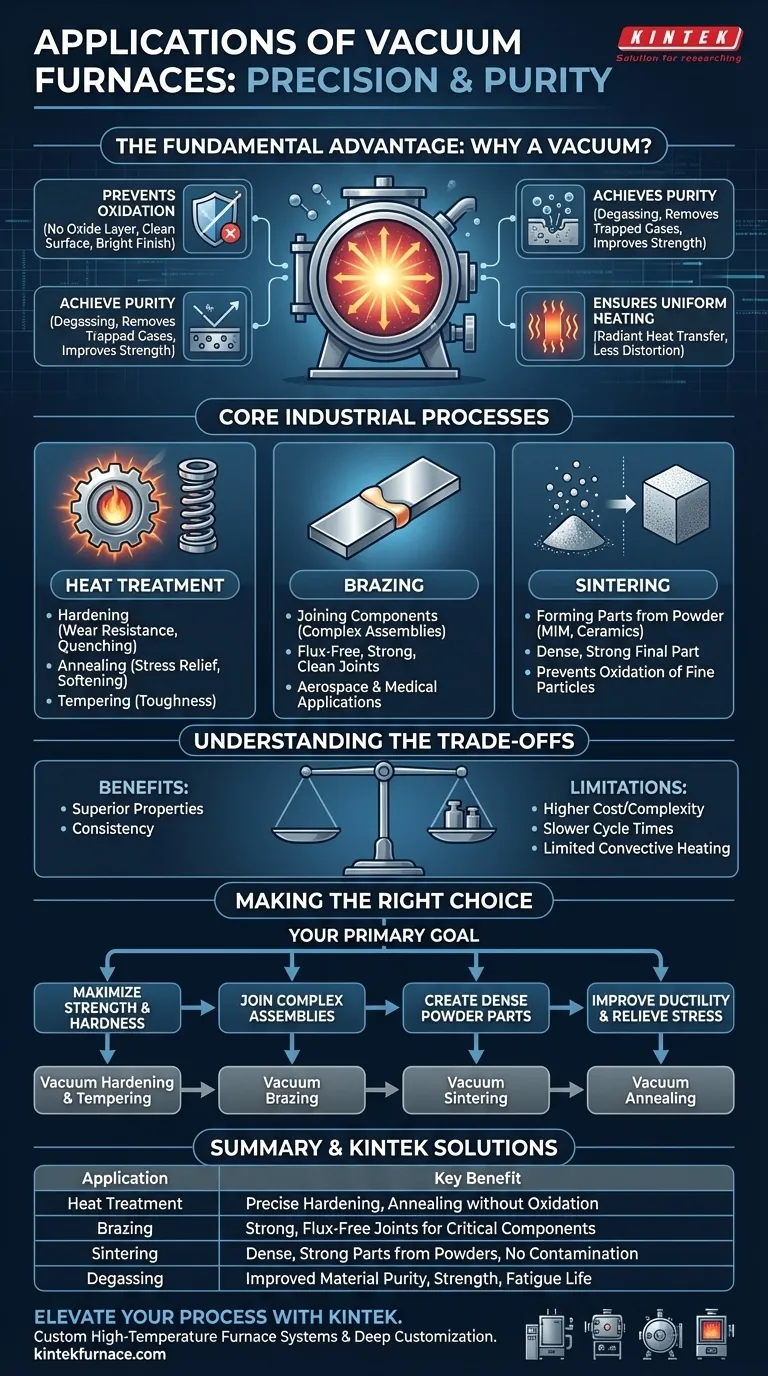

Il Vantaggio Fondamentale: Perché il Sottovuoto?

La decisione di utilizzare un forno sottovuoto è guidata dalla necessità di un controllo assoluto sulla chimica e sulla microstruttura di un materiale durante il riscaldamento. La rimozione dell'atmosfera risolve diverse sfide critiche di produzione.

Prevenire Ossidazione e Contaminazione

Ad alte temperature, la maggior parte dei metalli reagisce con l'ossigeno presente nell'aria, formando uno strato di ossido fragile e indesiderato sulla superficie. Questo è lo stesso processo della ruggine, ma accade quasi istantaneamente alle temperature di lavorazione.

Un ambiente sottovuoto elimina questo ossigeno, assicurando che la superficie del materiale rimanga lucida, pulita e priva di contaminazioni. Questo è tassativo per i componenti ad alte prestazioni.

Ottenere la Purezza del Materiale Tramite Degassaggio

Molti materiali contengono gas intrappolati, come idrogeno e ossigeno, che possono comprometterne l'integrità strutturale.

Il riscaldamento di un materiale sottovuoto fa sì che questi gas intrappolati vengano estratti dal materiale, un processo noto come degassaggio. Ciò migliora significativamente la densità, la resistenza e la vita a fatica del materiale.

Garantire un Riscaldamento e Raffreddamento Uniformi

In un forno convenzionale, il calore viene trasferito in modo non uniforme attraverso le correnti di convezione nell'aria. Il vuoto elimina questo, consentendo al calore di essere trasferito principalmente tramite irraggiamento.

Ciò si traduce in un riscaldamento eccezionalmente uniforme, riducendo il rischio di stress termico, distorsione o deformazione in parti complesse.

Processi Industriali Fondamentali Spiegati

L'ambiente controllato di un forno sottovuoto abilita diversi processi di produzione critici che sono fondamentali per l'industria moderna.

Trattamento Termico: Tempra, Ricottura e Rinvenimento

Il trattamento termico modifica le proprietà fisiche e meccaniche di un materiale. I forni sottovuoto offrono una precisione senza pari per questi compiti.

La tempra sottovuoto (quenching) crea un'eccezionale durezza superficiale e resistenza all'usura in acciai e leghe. La ricottura sottovuoto ammorbidisce i metalli, rilascia le sollecitazioni interne e migliora la duttilità senza ossidazione superficiale.

Brasatura: Unire Componenti

La brasatura sottovuoto è un metodo superiore per unire componenti. Viene utilizzato un metallo d'apporto con un punto di fusione inferiore per unire due materiali base all'interno del vuoto.

Poiché non c'è ossigeno, il processo non richiede fondenti corrosivi, risultando in una giunzione estremamente forte, pulita e priva di vuoti. Questo è fondamentale per i componenti aerospaziali e gli impianti medici.

Sinterizzazione: Formare Parti Solide dalla Polvere

La sinterizzazione è il processo di compattazione e formazione di una massa solida di materiale a partire da polvere applicando calore al di sotto del suo punto di fusione.

La sinterizzazione sottovuoto è vitale per la lavorazione di materiali come il carburo di tungsteno, le ceramiche e le parti realizzate tramite Stampaggio a Iniezione di Metalli (MIM). Il vuoto previene l'ossidazione delle fini particelle di polvere, assicurando che si leghino insieme per formare una parte finale densa e resistente.

Comprendere i Compromessi

Sebbene potenti, i forni sottovuoto non sono una soluzione universale. Comprendere i loro limiti è fondamentale per prendere una decisione informata.

Costo Iniziale Più Elevato e Complessità

I forni sottovuoto, con le pompe, le camere e i sistemi di controllo richiesti, rappresentano un investimento di capitale significativamente più elevato rispetto ai forni atmosferici convenzionali. Richiedono anche una conoscenza più specializzata per il funzionamento e la manutenzione.

Tempi Ciclo Più Lenti

Raggiungere un vuoto spinto richiede tempo. La fase di "pompage" prima dell'inizio del riscaldamento si aggiunge al tempo totale del ciclo di processo, il che può rendere la lavorazione sottovuoto più lenta rispetto alle alternative atmosferiche per alcune applicazioni.

Riscaldamento Convettivo Limitato

Sebbene il riscaldamento radiante sia uniforme, la mancanza di convezione può essere uno svantaggio quando l'obiettivo primario è il riscaldamento molto rapido di un carico grande e denso.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del processo termico corretto dipende interamente dal risultato desiderato per il tuo materiale o componente.

- Se il tuo obiettivo principale è massimizzare la resistenza e la durezza del materiale: La tempra e il rinvenimento sottovuoto forniscono risultati puliti e prevedibili senza il rischio di decarburazione superficiale.

- Se il tuo obiettivo principale è unire assemblaggi complessi e ad alta purezza: La brasatura sottovuoto è la scelta definitiva per creare giunti forti e privi di fondente in componenti critici.

- Se il tuo obiettivo principale è creare parti solide e dense a partire da polveri: La sinterizzazione sottovuoto è essenziale per prevenire l'ossidazione e raggiungere la densità e la resistenza finali richieste.

- Se il tuo obiettivo principale è migliorare la duttilità di un materiale e alleviare lo stress: La ricottura sottovuoto offre una qualità superficiale superiore e un ammorbidimento prevedibile rispetto ai processi atmosferici.

In definitiva, scegliere un forno sottovuoto è un impegno per ottenere la massima qualità e prestazione possibile del materiale.

Tabella Riassuntiva:

| Applicazione | Vantaggi Chiave |

|---|---|

| Trattamento Termico | Tempra, ricottura e rinvenimento precisi senza ossidazione |

| Brasatura | Giunzioni forti e prive di fondente per componenti critici |

| Sinterizzazione | Parti dense e resistenti da polveri senza contaminazione |

| Degassaggio | Miglioramento della purezza del materiale, della resistenza e della vita a fatica |

Pronto a elevare la tua lavorazione dei materiali con soluzioni avanzate per forni sottovuoto? Sfruttando eccezionali capacità di R&S e produzione interna, KINTEK fornisce a diversi laboratori sistemi di forni ad alta temperatura su misura, inclusi forni a muffola, a tubo, rotativi, sottovuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, fornendo purezza, resistenza e prestazioni superiori. Contattaci oggi stesso per discutere come possiamo ottimizzare i tuoi processi termici!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Come migliorano l'output del materiale la lappatura a diamante (DB) e la nitrurazione gassosa a bassa temperatura (LTGN)?

- Quali sono i benefici ambientali dei forni sottovuoto? Raggiungere zero emissioni ed alta efficienza

- Quali processi vengono eseguiti in un forno sottovuoto ad alta temperatura? Ottieni purezza e precisione nella lavorazione dei materiali

- Qual è lo scopo dell'utilizzo di un forno sottovuoto per h-NCM(OH)2? Ottimizza la tua ricerca sui materiali catodici

- Qual è lo scopo del sistema di raffreddamento ad acqua pura a circolazione interna nei forni di sinterizzazione sottovuoto? Garantire una gestione affidabile del calore per la sinterizzazione ad alta temperatura

- Quali condizioni di processo chiave forniscono i forni sottovuoto ad alta temperatura per il trattamento termico all'idrogeno del Ti–6Al–4V?

- Quale combinazione di pompe viene tipicamente utilizzata per i forni di sinterizzazione sotto vuoto? Aumenta l'efficienza con le pompe a palette rotanti e Roots

- Quali ruoli svolgono i forni sottovuoto e gli alimentatori a impulsi nella nitrurazione al plasma? Migliorare la durezza e l'uniformità dell'acciaio