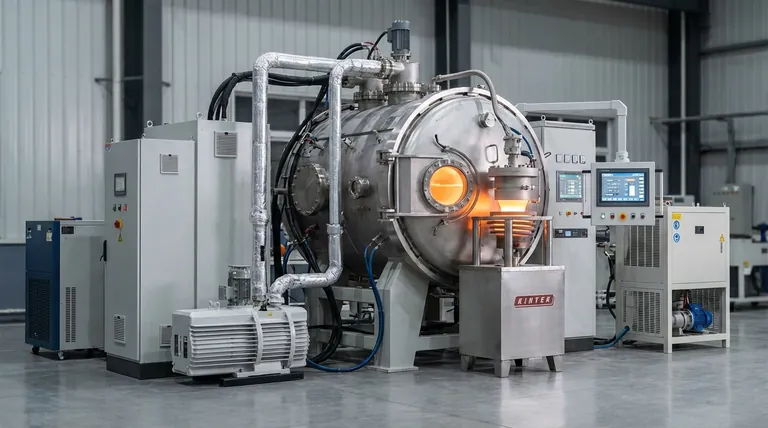

Il forno a induzione sottovuoto (VIM) è lo strumento fondamentale per la preparazione delle superleghe Ni30, servendo principalmente a fondere le materie prime all'interno di un ambiente ad alto vuoto altamente controllato. Le sue funzioni critiche sono l'eliminazione di grandi inclusioni non metalliche, la prevenzione dell'ossidazione di elementi reattivi e il controllo preciso della composizione chimica per raffinare la struttura cristallina della lega per la successiva lavorazione.

Concetto chiave Il VIM non è semplicemente un metodo di fusione; è un processo di purificazione e omogeneizzazione essenziale per l'integrità delle superleghe. Isolando il fuso dalla contaminazione atmosferica e utilizzando forze elettromagnetiche, trasforma le materie prime in lingotti con la struttura cristallina densa e uniforme richiesta per applicazioni ad alte prestazioni.

Ottenere fusioni ad alta purezza

La sfida principale nella creazione di superleghe Ni30 è il mantenimento della purezza a temperature estreme. Il forno VIM affronta questo problema attraverso due meccanismi distinti.

Rimozione delle impurità

Il forno opera in alto vuoto (tipicamente tra 1,4 e 5,3 Pa). Questo ambiente facilita lo sfiato del fuso, rimuovendo efficacemente impurità volatili ed elementi gassosi che altrimenti comprometterebbero la resistenza del materiale.

Secondo i dati tecnici primari, questo ambiente sottovuoto è particolarmente efficace nella rimozione di grandi inclusioni non metalliche. L'eliminazione di questi difetti è obbligatoria per garantire che la lega possieda l'integrità strutturale richiesta per ambienti ad alto stress.

Prevenzione della perdita di elementi

Le superleghe a base di nichel fanno affidamento su elementi attivi come alluminio (Al), titanio (Ti) e niobio (Nb) per le loro proprietà superiori. Questi elementi sono altamente reattivi e inclini a una rapida ossidazione all'aria aperta.

Il forno VIM crea una barriera protettiva contro l'ossidazione. Impedendo che questi elementi attivi brucino, il sistema garantisce che la composizione chimica finale corrisponda alle precise specifiche ingegneristiche.

Garantire l'uniformità compositiva

Oltre alla purezza, la distribuzione fisica degli elementi all'interno della lega deve essere coerente. Il VIM utilizza la fisica dell'induzione per raggiungere questo obiettivo.

Agitazione elettromagnetica

Il meccanismo di riscaldamento a induzione fa più che fondere il metallo; genera forti forze di agitazione elettromagnetica all'interno del bagno fuso.

Questa agitazione naturale è fondamentale per miscelare la complessa matrice di nichel. Assicura che gli elementi in tracce, come boro (B) e zirconio (Zr), siano distribuiti uniformemente in tutto il fuso anziché segregarsi, il che previene punti deboli nel materiale finale.

Raffinamento della struttura cristallina

L'obiettivo finale del processo VIM è produrre un lingotto solido. La combinazione di un controllo preciso della composizione e del processo sottovuoto facilita il raffinamento della struttura cristallina della lega.

Il risultato è un lingotto con una qualità cristallina densa e uniforme. Questa qualità fornisce la base necessaria per qualsiasi fase di lavorazione successiva, come la forgiatura o la fusione.

Criticità operative e compromessi

Sebbene il VIM sia indispensabile per le superleghe, la comprensione del suo contesto operativo è vitale per la pianificazione del processo.

Dipendenza dal vuoto

La qualità della lega dipende interamente dall'integrità del sistema sottovuoto. Mantenere pressioni fino a 0,01 hPa richiede robusti sistemi di pompaggio e una rigorosa prevenzione delle perdite. Qualsiasi violazione dell'involucro sottovuoto rischia immediatamente la perdita ossidativa di elementi attivi come l'alluminio.

Complessità del processo

Il sistema richiede la sincronizzazione di più sottosistemi, tra cui alimentatori a media frequenza, meccanismi di inclinazione e circuiti di raffreddamento. L'agitazione elettromagnetica deve essere gestita con cura; sebbene garantisca l'omogeneità, deve essere bilanciata per evitare l'erosione del rivestimento del crogiolo, che potrebbe reintrodurre inclusioni nel fuso.

Fare la scelta giusta per il tuo obiettivo

L'applicazione specifica del VIM dipende da quale caratteristica del materiale è più critica per il tuo componente finale.

- Se la tua priorità principale è la pulizia del materiale: Dai priorità alla capacità del sistema sottovuoto di raggiungere e mantenere basse pressioni (ad esempio, 1,4 Pa o inferiori) per massimizzare la rimozione di impurità volatili e inclusioni non metalliche.

- Se la tua priorità principale è la consistenza meccanica: Concentrati sulla frequenza di induzione e sui protocolli di agitazione per garantire l'assoluta omogeneizzazione degli elementi in tracce come boro e zirconio all'interno della matrice.

Riepilogo: Il forno VIM funge da garante della qualità per le superleghe Ni30, convertendo gli input grezzi in una base chimicamente precisa e strutturalmente uniforme necessaria per le prestazioni ad alta temperatura.

Tabella riassuntiva:

| Caratteristica | Funzione primaria | Impatto sulla superlega Ni30 |

|---|---|---|

| Alto vuoto (1,4-5,3 Pa) | Sfiato e rimozione impurità | Elimina inclusioni non metalliche e difetti gassosi. |

| Ambiente controllato | Prevenzione dell'ossidazione | Protegge elementi reattivi come Al, Ti e Nb dal bruciare. |

| Agitazione elettromagnetica | Omogeneizzazione | Garantisce una distribuzione uniforme degli elementi in tracce (B, Zr). |

| Fusione a induzione | Raffinamento della struttura cristallina | Produce lingotti cristallini densi e uniformi per uso ad alto stress. |

Eleva la tua produzione di superleghe con KINTEK

Il controllo preciso della composizione chimica e della purezza del materiale è non negoziabile per le superleghe ad alte prestazioni. KINTEK fornisce soluzioni termiche leader del settore supportate da R&S esperta e produzione di livello mondiale. Che tu abbia bisogno di sistemi sottovuoto, CVD, muffola, a tubo o rotativi, i nostri forni ad alta temperatura sono completamente personalizzabili per soddisfare i tuoi requisiti metallurgici unici.

Pronto a perfezionare il tuo processo di fusione? Contattaci oggi stesso per consultare i nostri esperti e scoprire come la nostra tecnologia avanzata di forni può portare assoluta coerenza nel tuo laboratorio o linea di produzione.

Riferimenti

- Microstructural Evolution and Oxidation Resistance of Fe-30Ni-15Cr Alloy for Internal Combustion Engine Valves Under Long-Term High-Temperature Exposure and Heat Treatment. DOI: 10.3390/met15010061

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Dove viene comunemente utilizzata la riscaldamento a induzione? Scopri le sue principali applicazioni industriali e commerciali

- Come viene generato l'effetto di semi-levitazione nella fusione a crogiolo freddo a induzione? Sblocca la sintesi di leghe ultra-pure

- In che modo i forni a induzione a canale migliorano l'ambiente di lavoro? Ottenere un luogo di lavoro più sicuro, pulito e silenzioso

- Come funziona la bobina a induzione in un forno a vuoto? Ottenere un riscaldamento dei metalli rapido e privo di contaminazione

- Qual è lo scopo di eseguire più cicli di lavaggio con gas argon? Garantire la purezza nella fusione di leghe Sm-Co-Fe

- Come funziona il riscaldamento a induzione in un ambiente sottovuoto? Ottenere un trattamento termico ad alta purezza e privo di contaminazioni

- Quali sono le applicazioni chiave dei forni a induzione IGBT per la fusione? Sblocca precisione e purezza nella fusione dei metalli

- Qual è la funzione di un forno a induzione sottovuoto nella fusione della lega FeAl? Garantire purezza e precisione