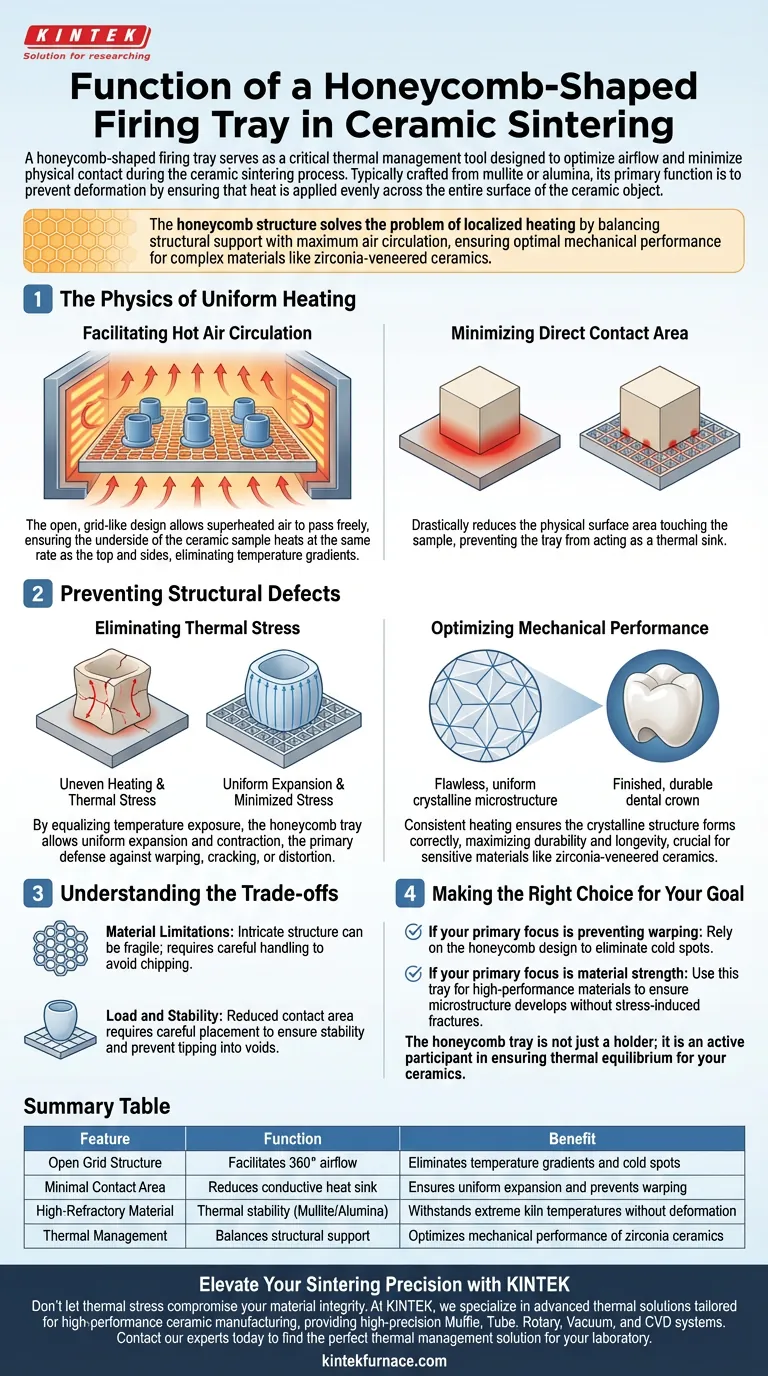

Un vassoio di cottura a nido d'ape funge da strumento critico di gestione termica progettato per ottimizzare il flusso d'aria e ridurre al minimo il contatto fisico durante il processo di sinterizzazione ceramica. Tipicamente realizzato con materiali resistenti al calore come la mullite o l'allumina, la sua funzione principale è prevenire la deformazione garantendo che il calore venga applicato uniformemente su tutta la superficie dell'oggetto ceramico.

La struttura a nido d'ape risolve il problema del riscaldamento localizzato bilanciando il supporto strutturale con la massima circolazione dell'aria. Questo design garantisce che materiali complessi, come le ceramiche rivestite di zirconia, raggiungano prestazioni meccaniche ottimali senza soccombere allo stress termico.

La fisica del riscaldamento uniforme

Facilitare la circolazione dell'aria calda

La caratteristica distintiva di questi vassoi è il loro design aperto, simile a una griglia. Questa struttura consente all'aria surriscaldata di passare liberamente attraverso il vassoio anziché essere bloccata da una superficie solida.

Consentendo il flusso d'aria dal basso, il vassoio assicura che la parte inferiore del campione ceramico si riscaldi alla stessa velocità della parte superiore e dei lati. Ciò elimina i gradienti di temperatura che spesso si verificano sulle piastre di cottura solide.

Minimizzare l'area di contatto diretto

Un vassoio solido crea un'ampia zona di contatto che può agire come un dissipatore di calore, sottraendo calore alla ceramica o riscaldandosi più lentamente dell'aria circostante.

Il design a nido d'ape riduce drasticamente l'area superficiale fisica che tocca il campione. Questo isolamento garantisce che la ceramica sia influenzata principalmente dalla temperatura ambiente del forno, non dalle proprietà conduttive del vassoio stesso.

Prevenire difetti strutturali

Eliminare lo stress termico

Quando un oggetto ceramico si riscalda in modo non uniforme, diverse parti del materiale si espandono a velocità diverse. Ciò crea una tensione interna nota come stress termico.

Equalizzando l'esposizione alla temperatura, il vassoio a nido d'ape consente al materiale di espandersi e contrarsi uniformemente. Questa è la difesa primaria contro deformazioni, crepe o distorsioni durante il ciclo di cottura.

Ottimizzare le prestazioni meccaniche

L'obiettivo finale della sinterizzazione è ottenere proprietà specifiche del materiale, come durezza e tenacità alla frattura.

Per materiali sensibili come le ceramiche rivestite di zirconia, un riscaldamento costante è non negoziabile. Il vassoio a nido d'ape garantisce la corretta formazione della struttura cristallina, massimizzando la durata e la longevità del restauro finale.

Comprendere i compromessi

Limitazioni dei materiali

Sebbene il design sia efficiente, i materiali utilizzati per realizzare questi vassoi, mullite e allumina, sono scelti per la stabilità termica, non per una durata infinita.

L'intricata struttura a nido d'ape può essere più fragile delle lastre solide. Richiedono un'attenta manipolazione per evitare scheggiature delle sottili pareti della griglia, che potrebbero creare superfici irregolari per le future cotture.

Carico e stabilità

L'area di contatto ridotta è eccellente per la termodinamica, ma richiede un attento posizionamento dei campioni ceramici.

Poiché il supporto non è continuo, l'operatore deve assicurarsi che la ceramica sia stabile e non incline a cadere nelle cavità della griglia.

Fare la scelta giusta per il tuo obiettivo

Per ottenere il massimo dal tuo processo di sinterizzazione, allinea la scelta della tua attrezzatura con i tuoi specifici obiettivi di qualità.

- Se la tua priorità principale è prevenire le deformazioni: Affidati al design a nido d'ape per eliminare i punti freddi e garantire che la parte inferiore della ceramica si riscaldi in modo sincrono con il resto dell'unità.

- Se la tua priorità principale è la resistenza del materiale: Utilizza questo tipo di vassoio per materiali ad alte prestazioni come la zirconia per garantire che la microstruttura si sviluppi senza fratture indotte da stress.

Il vassoio a nido d'ape non è solo un supporto; è un partecipante attivo nel garantire l'equilibrio termico per le tue ceramiche.

Tabella riassuntiva:

| Caratteristica | Funzione | Beneficio |

|---|---|---|

| Struttura a griglia aperta | Facilita il flusso d'aria a 360° | Elimina gradienti di temperatura e punti freddi |

| Area di contatto minima | Riduce il dissipatore di calore conduttivo | Garantisce un'espansione uniforme e previene le deformazioni |

| Materiale ad alto refrattario | Stabilità termica (Mullite/Allumina) | Resiste a temperature estreme del forno senza deformazioni |

| Gestione termica | Bilancia il supporto strutturale | Ottimizza le prestazioni meccaniche delle ceramiche di zirconia |

Eleva la tua precisione di sinterizzazione con KINTEK

Non lasciare che lo stress termico comprometta l'integrità del tuo materiale. In KINTEK, siamo specializzati in soluzioni termiche avanzate su misura per la produzione di ceramiche ad alte prestazioni. Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, forniamo sistemi Muffle, a tubo, rotativi, sottovuoto e CVD ad alta precisione, insieme a forni da laboratorio personalizzabili ad alta temperatura progettati per soddisfare le tue esigenze di sinterizzazione uniche.

Pronto a ottenere proprietà meccaniche superiori? Contatta i nostri esperti oggi stesso per trovare la soluzione di gestione termica perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- Moritz Hoffmann, Bogna Stawarczyk. Mechanical Properties of High- and Low-Fusing Zirconia Veneering Ceramics Fired on Different Trays and Substrates. DOI: 10.3390/ma17102261

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché i campioni di lega devono essere sigillati in contenitori di silice fusa evacuati sottovuoto durante i processi di ricottura per diffusione?

- Qual è la funzione degli stampi refrattari ad alta purezza nella colata a barbottina? Benefici chiave per lo stampaggio di ceramiche di precisione

- Perché è necessario un controllore di flusso di massa (MFC) per i test CDM? Garantire dati cinetici precisi e prestazioni del catalizzatore

- Quale intervallo di temperatura possono sopportare i forni a crogiolo di grafite? Raggiungere calore estremo per metalli ad alto punto di fusione

- Quali sono i vantaggi dei rivelatori BSE ad alta temperatura? Sblocca l'analisi compositiva in tempo reale fino a 1000°C

- In che modo una stufa di essiccazione da laboratorio contribuisce alla preparazione di xerogel C@TiC/SiO2? Garantire l'integrità strutturale

- Qual è lo scopo dell'utilizzo di un sistema ad argon ad alta purezza per la fusione di AlCoCrFeNi? Preservare la stechiometria della lega

- Qual è la temperatura massima per un tubo al quarzo? Garantire processi ad alta temperatura sicuri e affidabili