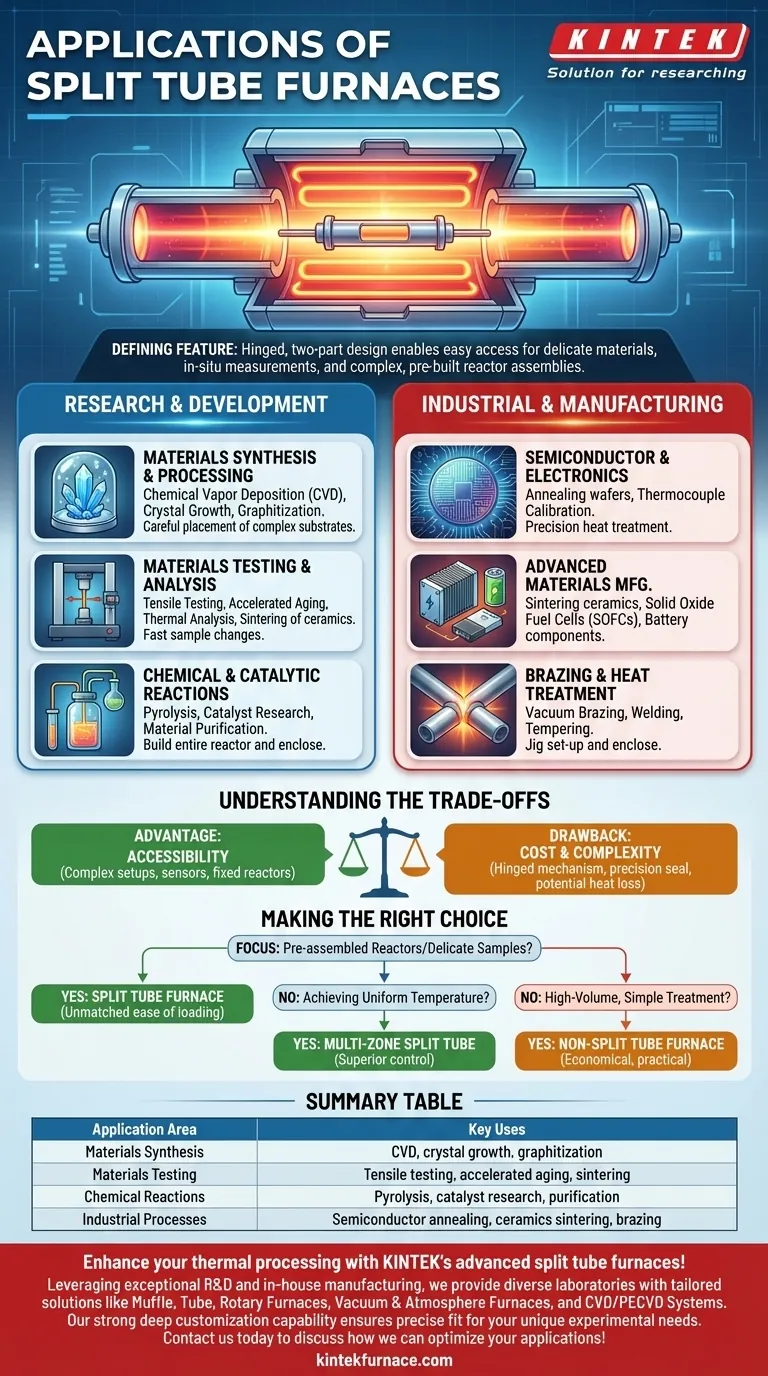

In sintesi, le fornaci tubolari a cerniera sono utilizzate nella ricerca e nell'industria per qualsiasi processo termico che richieda un controllo preciso della temperatura combinato con un facile accesso al campione. Le loro applicazioni principali includono la sintesi di materiali come la deposizione chimica da vapore (CVD), i test sui materiali avanzati, la ricerca sui catalizzatori e il trattamento termico di componenti preassemblati che non possono essere facilmente inseriti in una fornace tubolare standard.

La caratteristica distintiva di una fornace tubolare a cerniera non è solo la sua capacità di generare calore elevato e uniforme, ma il suo design incernierato in due parti. Ciò consente alla fornace di aprirsi e chiudersi attorno a un campione, rendendola la scelta ideale per processi che coinvolgono materiali delicati, misurazioni in situ o assemblaggi di reattori complessi e prefabbricati.

Applicazioni principali nella ricerca e sviluppo

La versatilità della fornace tubolare a cerniera la rende una pietra angolare dei moderni laboratori di scienza dei materiali e chimica. Il suo design risolve diverse sfide sperimentali chiave.

Sintesi e lavorazione dei materiali

Le fornaci tubolari a cerniera sono fondamentali per creare nuovi materiali. Il loro preciso controllo della temperatura e dell'atmosfera è essenziale per processi in cui la struttura a livello atomico è fondamentale.

Le applicazioni includono la deposizione chimica da vapore (CVD) per la creazione di film sottili, la crescita di cristalli e la grafittizzazione dei materiali carboniosi. La possibilità di aprire la fornace consente ai ricercatori di posizionare con cura substrati complessi o cristalli seme esattamente dove necessario all'interno della zona di calore uniforme.

Test e analisi dei materiali

Comprendere come si comportano i materiali ad alte temperature è fondamentale per l'ingegneria. Una fornace tubolare a cerniera lo facilita consentendo di integrare direttamente l'apparecchiatura di prova con il campione.

Ciò è comune nei test di trazione, in cui un materiale viene riscaldato e contemporaneamente sottoposto a trazione. Viene anche utilizzata per studi di invecchiamento accelerato, analisi termica e studi di sinterizzazione su polveri ceramiche, dove le modifiche al campione devono essere rapide e facili.

Reazioni chimiche e catalitiche

Molte reazioni chimiche richiedono un'energia termica controllata con cura. Le fornaci tubolari a cerniera forniscono l'ambiente ideale per studiare questi processi su scala di laboratorio.

Gli usi chiave includono la pirolisi (decomposizione termica in atmosfera inerte), la ricerca sui catalizzatori e la purificazione dei materiali attraverso processi come la sublimazione. I ricercatori possono costruire un intero reattore con linee di gas e sonde, posizionarlo nella fornace e quindi chiudere la camera per iniziare l'esperimento.

Processi industriali e di produzione

Oltre al laboratorio, le fornaci tubolari a cerniera sono impiegate nella produzione specializzata dove precisione e affidabilità sono irrinunciabili.

Produzione di semiconduttori ed elettronica

La produzione di componenti elettronici si basa spesso sul trattamento termico. Le fornaci tubolari a cerniera sono utilizzate per la ricottura dei wafer semiconduttori al fine di riparare i danni cristallini e per la precisa calibrazione dei termocoppie utilizzate in altre apparecchiature industriali.

Produzione di materiali avanzati

La produzione di materiali di prossima generazione spesso imita i processi su scala di laboratorio. Ciò include la sinterizzazione delle ceramiche per creare parti dense e dure e lo sviluppo di celle a combustibile a ossido solido (SOFC) e componenti avanzati per batterie.

Brasatura e trattamento termico

Il design a cerniera è altamente vantaggioso per unire o trattare parti metalliche di forma complessa. I componenti possono essere impostati in un dispositivo di fissaggio e la fornace viene semplicemente chiusa attorno ad essi per la brasatura sottovuoto, la saldatura o la tempra sotto atmosfera controllata, prevenendo l'ossidazione.

Comprendere i compromessi

Sebbene potenti, una fornace tubolare a cerniera non è sempre la scelta necessaria. Comprendere i suoi vantaggi e svantaggi specifici è fondamentale per effettuare un investimento solido.

Il vantaggio principale: l'accessibilità

La ragione principale per scegliere una fornace tubolare a cerniera è l'accessibilità al campione. Se il tuo processo coinvolge materiali difficili da far scorrere lungo un tubo lungo, dotati di sensori o sonde attaccate, o che fanno parte di un sistema di reattori fisso, il design a cerniera è una necessità.

Lo svantaggio: costo e complessità

Il meccanismo a cerniera e l'ingegneria di precisione richiesta per una buona tenuta rendono le fornaci tubolari a cerniera intrinsecamente più complesse e costose rispetto alle loro controparti solide e non a cerniera. La giunzione può anche essere un punto minore di perdita di calore, anche se questo è minimo nei design di alta qualità.

Quando una fornace più semplice è sufficiente

Per le applicazioni ad alta produttività che coinvolgono campioni semplici, come la calcinazione di polveri o l'essiccazione di materiali granulari che possono essere facilmente caricati in un crogiolo e spinti nella fornace, una fornace tubolare standard, non a cerniera, è spesso una soluzione più economica e robusta.

Fare la scelta giusta per la tua applicazione

La tua decisione finale dovrebbe essere guidata dalle esigenze specifiche del tuo processo.

- Se la tua attenzione principale è il trattamento di reattori preassemblati o campioni delicati: La fornace tubolare a cerniera è la scelta inequivocabile per la sua impareggiabile facilità di carico.

- Se la tua attenzione principale è ottenere il profilo di temperatura più uniforme possibile: Una fornace tubolare a cerniera multi-zona offre un controllo superiore per processi sensibili come la crescita di cristalli o la CVD.

- Se la tua attenzione principale è il trattamento termico ad alto volume di polveri o piccole parti: Uno strumento più economico e non a cerniera può essere lo strumento più pratico ed economico.

In definitiva, la scelta della fornace giusta dipende dall'abbinamento delle caratteristiche di progettazione dell'apparecchiatura con le tue esigenze operative specifiche.

Tabella riassuntiva:

| Area di applicazione | Usi principali |

|---|---|

| Sintesi di materiali | CVD, crescita di cristalli, grafittizzazione |

| Test sui materiali | Test di trazione, invecchiamento accelerato, sinterizzazione |

| Reazioni chimiche | Pirolisi, ricerca sui catalizzatori, purificazione |

| Processi industriali | Ricottura di semiconduttori, sinterizzazione di ceramiche, brasatura |

Migliora la tua lavorazione termica con le avanzate fornaci tubolari a cerniera di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori soluzioni personalizzate come fornaci a muffola, tubolari, rotative, sottovuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un adattamento preciso alle tue esigenze sperimentali uniche. Contattaci oggi per discutere come possiamo ottimizzare le tue applicazioni!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione