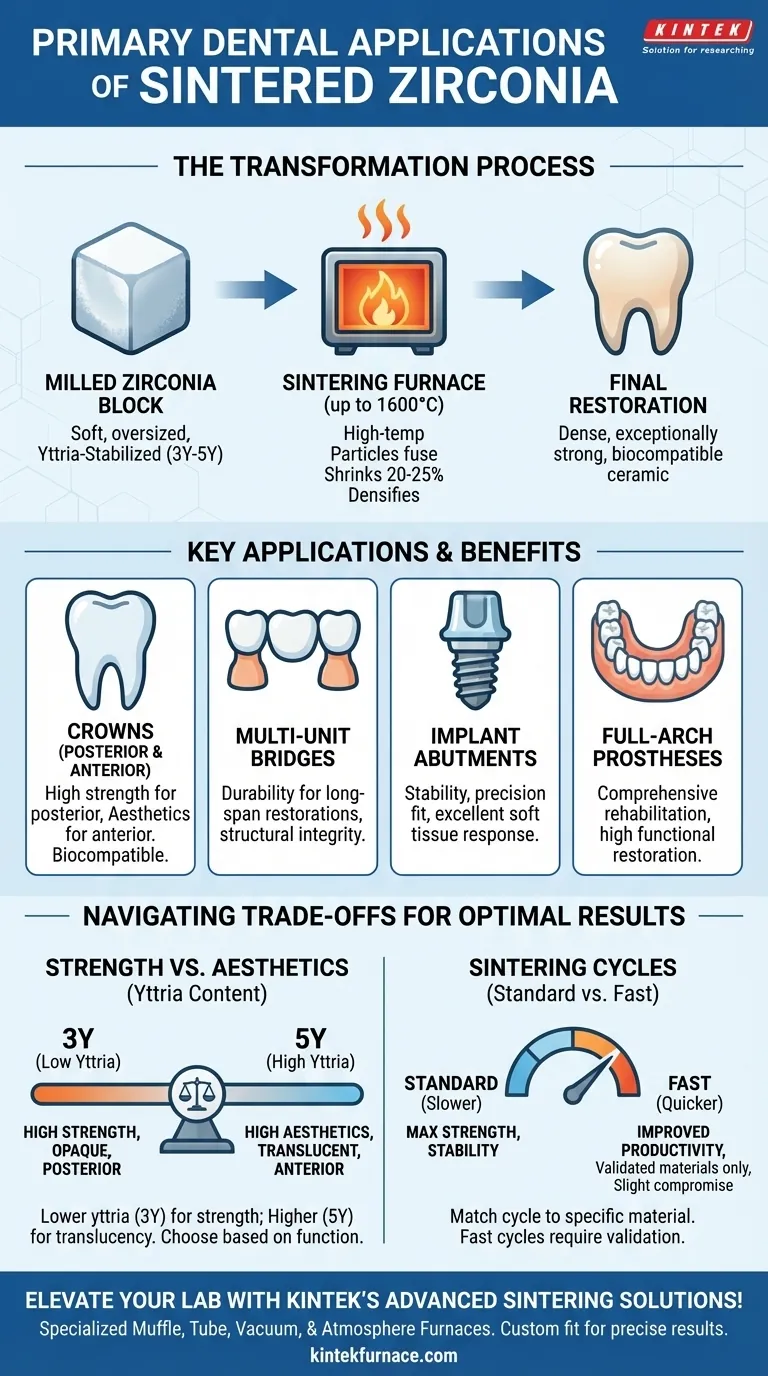

In odontoiatria moderna, la zirconia sinterizzata è il materiale fondamentale per la creazione di un'ampia gamma di restauri dentali altamente durevoli ed estetici. Le sue applicazioni principali sono la fabbricazione di corone, ponti a più elementi, abutment implantari e, in alcuni casi, protesi a intera arcata. Il processo di sinterizzazione è ciò che trasforma la zirconia pre-sagomata in un restauro finale con la sua rinomata forza e biocompatibilità.

Il valore fondamentale della zirconia sinterizzata risiede non solo nel materiale stesso, ma nel processo di sinterizzazione termica che ne sblocca le proprietà. Questo processo di riscaldamento controllato converte un blocco di zirconia morbido e fresato in una ceramica densa ed eccezionalmente forte, adatta all'ambiente esigente della cavità orale.

Perché la Sinterizzazione è Essenziale per i Restaurativi in Zirconia

La zirconia non nasce come un materiale forte. Nel laboratorio odontotecnico, inizia come un blocco gessoso e sovradimensionato che viene fresato nella forma precisa di una corona o di un ponte utilizzando la tecnologia CAD/CAM. Questo stato pre-sinterizzato è intenzionalmente morbido per consentire una fresatura facile e precisa.

Il Materiale: Zirconia Stabilizzata con Ittrio

Il materiale utilizzato è tipicamente la zirconia stabilizzata con ittrio (Y-TZP), un ossido di zirconio con piccole quantità di ossido di ittrio aggiunto.

La concentrazione di ittrio (es. 3Y, 4Y, 5Y) detta le proprietà finali del restauro. Un contenuto di ittrio inferiore (3Y) produce una maggiore resistenza, mentre un contenuto superiore (5Y) migliora la traslucenza, rendendola più estetica per i denti anteriori.

La Trasformazione: Il Processo di Sinterizzazione

La sinterizzazione è un processo di cottura ad alta temperatura che avviene in un forno dentale specializzato dopo che il restauro è stato fresato.

Durante questo processo, le particelle di zirconia si fondono, causando il ritiro del restauro di una quantità precisa (tipicamente 20-25%) e la densificazione nel suo stato finale indurito.

L'Attrezzatura: Il Forno Specializzato

I forni per la sinterizzazione della zirconia sono progettati per raggiungere temperature estremamente elevate, spesso fino a 1600°C (2912°F).

Devono mantenere queste temperature con assoluta uniformità per periodi prolungati. Il controllo preciso della temperatura e gli elementi riscaldanti avanzati sono fondamentali per garantire che ogni parte del restauro sia sinterizzata in modo uniforme, raggiungendo una forza costante e un adattamento prevedibile.

Comprendere i Compromessi e le Variabili

Sebbene la zirconia sinterizzata offra vantaggi eccezionali, il raggiungimento di risultati ottimali dipende dal controllo di diverse variabili chiave. Le scelte fatte influenzano direttamente l'equilibrio finale tra forza ed estetica.

Resistenza vs. Estetica

Esiste un compromesso intrinseco tra la forza meccanica e la traslucenza (e quindi la qualità estetica) della zirconia.

La zirconia ad alta resistenza (come la 3Y-TZP) è più opaca ed è più adatta per corone posteriori e ponti di lunga estensione dove la durabilità è fondamentale.

La zirconia ad alta traslucenza (come la 5Y-TZP) è meno forte ma offre un'estetica superiore, rendendola ideale per corone anteriori altamente visibili che devono imitare i denti naturali.

L'Impatto dei Cicli di Sinterizzazione

Il ciclo di sinterizzazione – la combinazione di temperatura, velocità di riscaldamento e tempo di mantenimento – influenza profondamente la microstruttura finale.

I cicli di "sinterizzazione rapida" possono migliorare la produttività del laboratorio ma potrebbero non raggiungere lo stesso livello di resistenza o stabilità a lungo termine di un ciclo convenzionale e più lento. La scelta del ciclo deve corrispondere al materiale specifico di zirconia utilizzato.

L'Importanza dell'Approvvigionamento del Materiale

Non tutte le polveri di zirconia sono uguali. Differenze nell'approvvigionamento della polvere, nella purezza e nella miscelazione possono portare a variazioni nel comportamento di sinterizzazione e nelle proprietà finali, anche tra prodotti con la stessa classificazione di ittrio.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del tipo corretto di zirconia e del protocollo di sinterizzazione è cruciale per il successo clinico. La tua decisione dovrebbe essere guidata dalle specifiche esigenze funzionali ed estetiche del restauro.

- Se il tuo obiettivo principale è la massima resistenza per i restauri posteriori: Scegli una zirconia a bassa traslucenza e alta resistenza (tipicamente 3Y) e utilizza un ciclo di sinterizzazione standard, raccomandato dal produttore.

- Se il tuo obiettivo principale è un'estetica superiore per le corone anteriori: Opta per una zirconia ad alta traslucenza (4Y o 5Y) per ottenere un aspetto più naturale e realistico.

- Se il tuo obiettivo principale è l'efficienza del laboratorio: Puoi utilizzare cicli di sinterizzazione rapida, ma solo con materiali in zirconia specificamente validati per tale scopo, e comprendere che potrebbe esserci un leggero compromesso nella massima resistenza.

In definitiva, padroneggiare i restauri in zirconia richiede una profonda comprensione di come il materiale, il processo di fresatura e il protocollo di sinterizzazione lavorano insieme per produrre un risultato prevedibile.

Tabella Riassuntiva:

| Applicazione | Caratteristiche Chiave | Casi d'Uso Migliori |

|---|---|---|

| Corone | Elevata resistenza, biocompatibilità | Denti posteriori e anteriori |

| Ponti | Durata per campate multiple | Restauri a lunga campata |

| Abutment Implantari | Stabilità e precisione | Impianti dentali |

| Protesi a Intera Arcata | Restauro completo | Riabilitazione dell'intera bocca |

Eleva le capacità del tuo laboratorio odontotecnico con le soluzioni di sinterizzazione avanzate di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura come Forni a Muffola, a Tubo, Rotanti, Sotto Vuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un adattamento preciso alle tue specifiche esigenze di sinterizzazione della zirconia, migliorando la qualità e l'efficienza dei restauri. Contattaci oggi per discutere come le nostre soluzioni di forni su misura possono portare benefici alla tua pratica!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali sono le funzioni primarie dei forni dentali per ceramica? Ottenere precisione e durata nelle restaurazioni dentali

- Qual è l'importanza dei forni dentali in odontoiatria? Garantire restauri dentali forti e precisi

- Qual è il principio di funzionamento di un forno dentale? Padroneggiare la sinterizzazione e la cottura di precisione per le corone

- Ogni quanto devono essere calibrati i forni dentali? Garantire la precisione per restauri perfetti

- Quali aspetti di una ricostruzione dentale sono direttamente influenzati dalla scelta di un forno di sinterizzazione dentale? Garantire vestibilità, resistenza e longevità