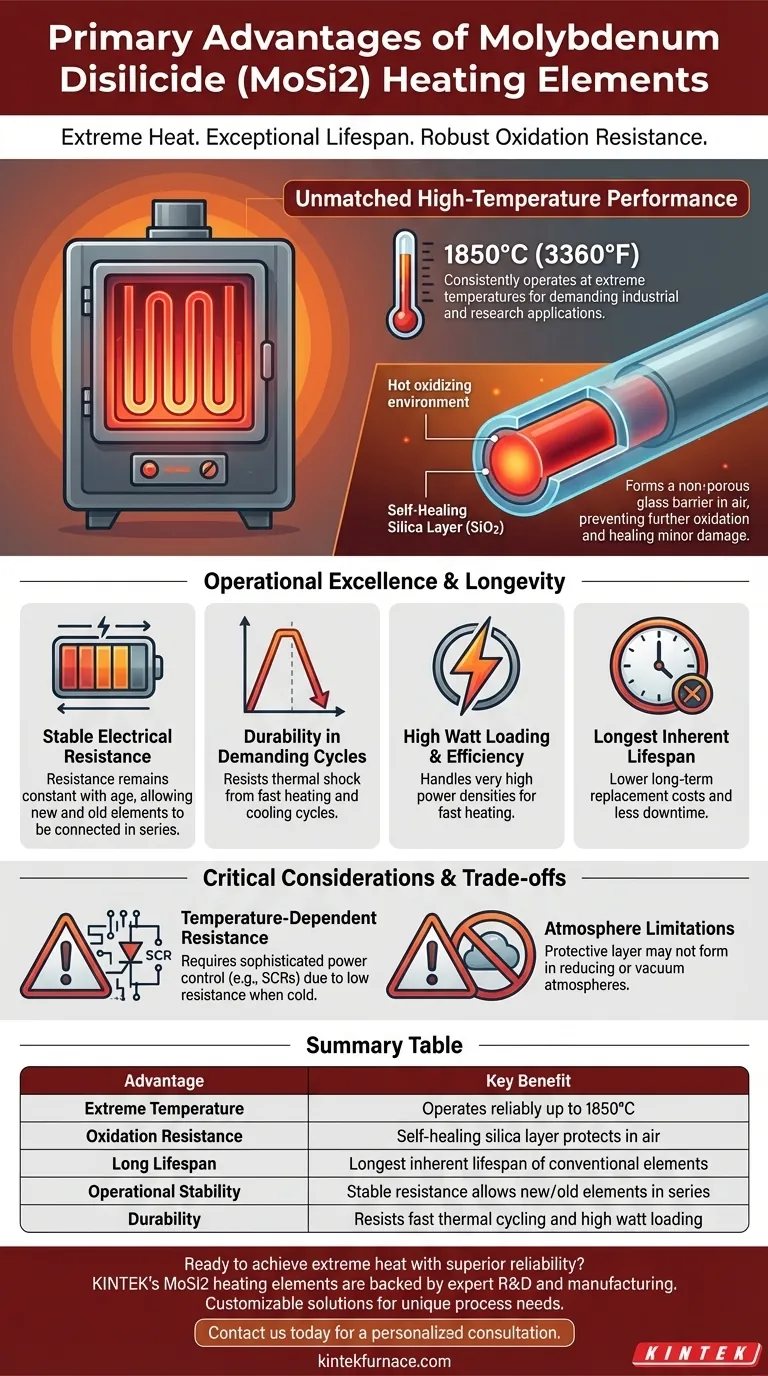

I principali vantaggi degli elementi riscaldanti al disilicuro di molibdeno (MoSi2) sono la loro capacità di operare a temperature estremamente elevate, la loro eccezionale durata e la loro robusta resistenza all'ossidazione. Questa combinazione unica di proprietà li rende una scelta superiore per le applicazioni di forni industriali e di ricerca più esigenti, dove affidabilità e prestazioni sono fondamentali.

Gli elementi riscaldanti MoSi2 risolvono la sfida principale di raggiungere e mantenere temperature estreme in ambienti ossidanti. La loro caratteristica distintiva è la formazione di uno strato protettivo di silice autoriparante che consente una durata e una stabilità operativa senza pari a temperature dove la maggior parte degli altri materiali fallisce.

Il Principio Fondamentale: Prestazioni Senza Pari ad Alta Temperatura

Il valore fondamentale degli elementi MoSi2 è la loro capacità di funzionare in modo affidabile sotto stress termico estremo. Questa capacità è radicata nella loro unica scienza dei materiali.

Raggiungere Temperature Estreme

Gli elementi MoSi2 sono progettati per le applicazioni a temperatura più elevata. Possono operare costantemente a temperature fino a 1850°C (3360°F), superando di gran lunga i limiti di molti altri elementi riscaldanti metallici o ceramici.

Ciò li rende essenziali per processi come la sinterizzazione di ceramiche avanzate, la crescita di cristalli e la produzione di vetro e metalli speciali.

Lo Strato Protettivo di Silice

La chiave della loro durata all'aria è una notevole proprietà chimica. Quando riscaldato in un'atmosfera ossidante, la superficie dell'elemento forma uno strato sottile e non poroso di silice (SiO2), che è essenzialmente vetro.

Questo strato protettivo agisce come una barriera, impedendo un'ulteriore ossidazione del materiale sottostante e "riparandosi" efficacemente in caso di lievi danni superficiali.

Eccellenza Operativa e Longevità

Oltre alla pura resistenza alla temperatura, gli elementi MoSi2 offrono significativi vantaggi operativi che contribuiscono all'efficienza del processo e alla riduzione dei tempi di inattività.

Resistenza Elettrica Stabile

Un vantaggio chiave è la stabilità della loro resistenza elettrica nel corso della loro lunga vita utile. Questa proprietà è di fondamentale importanza per la progettazione e la manutenzione dei forni.

Poiché la resistenza non cambia significativamente con l'età, elementi nuovi e vecchi possono essere collegati in serie senza problemi, semplificando la sostituzione e garantendo una distribuzione uniforme della potenza.

Durata in Cicli Esigenti

Questi elementi sono altamente resistenti allo stress dei cicli termici rapidi. Possono essere riscaldati e raffreddati rapidamente senza degradarsi, il che è cruciale per i processi che richiedono frequenti variazioni di temperatura.

Elevato Carico di Wattaggio ed Efficienza

Gli elementi MoSi2 possono gestire densità di potenza molto elevate, o carichi di wattaggio. Ciò consente la progettazione di forni che possono riscaldarsi molto rapidamente, migliorando la produttività e l'efficienza operativa.

La Più Lunga Durata Intrinseca

Grazie allo strato protettivo di silice e alla stabilità del materiale, gli elementi MoSi2 possiedono la più lunga durata intrinseca di tutti i convenzionali elementi riscaldanti elettrici, portando a costi di sostituzione a lungo termine inferiori e a minori tempi di inattività del forno.

Comprendere i Compromessi

Sebbene gli elementi MoSi2 siano superiori sotto molti aspetti, è fondamentale comprendere i loro specifici requisiti operativi per utilizzarli in modo efficace.

La Sfida della Resistenza Dipendente dalla Temperatura

La resistenza elettrica del MoSi2 cambia significativamente all'aumentare della sua temperatura. Ha bassa resistenza a freddo e alta resistenza a caldo.

Questa caratteristica richiede l'uso di sofisticati sistemi di controllo della potenza, tipicamente utilizzando raddrizzatori a controllo di silicio (SCR), per gestire accuratamente l'erogazione di potenza ed evitare surriscaldamenti o danni durante l'avvio.

Limitazioni dell'Atmosfera

Lo strato protettivo di silice che è così benefico in atmosfere ossidanti (come l'aria) è la loro difesa primaria.

Utilizzarli in atmosfere riducenti o sottovuoto può impedire la formazione o il mantenimento di questo strato, potenzialmente portando a una rapida degradazione dell'elemento.

Come Applicare Questo al Tuo Processo

La scelta di un elemento riscaldante dipende interamente dalle esigenze specifiche della tua applicazione.

- Se il tuo obiettivo principale è raggiungere le temperature più alte possibili in un'atmosfera ricca di aria o ossigeno: MoSi2 è la scelta definitiva per la sua stabilità termica e resistenza all'ossidazione senza pari.

- Se il tuo obiettivo principale è la coerenza del processo e cicli termici rapidi: La durata e la resistenza stabile degli elementi MoSi2 garantiscono prestazioni ripetibili e una lunga vita utile.

- Se il tuo obiettivo principale è ridurre al minimo la manutenzione a lungo termine e i tempi di inattività: La durata eccezionalmente lunga degli elementi MoSi2 li rende la soluzione più conveniente per forni critici ad alto utilizzo.

In definitiva, gli elementi al disilicuro di molibdeno forniscono una soluzione robusta e affidabile per raggiungere temperature estreme dove altri materiali semplicemente non possono performare.

Tabella Riassuntiva:

| Vantaggio | Beneficio Chiave |

|---|---|

| Temperatura Estrema | Funziona in modo affidabile fino a 1850°C (3360°F) |

| Resistenza all'Ossidazione | Strato di silice autoriparante protegge nell'aria |

| Lunga Durata | La più lunga durata intrinseca degli elementi convenzionali |

| Stabilità Operativa | Resistenza stabile consente elementi nuovi/vecchi in serie |

| Durata | Resiste a cicli termici rapidi e ad alto carico di wattaggio |

Pronto a raggiungere temperature estreme con una affidabilità superiore?

Gli elementi riscaldanti MoSi2 di KINTEK sono supportati da ricerca e sviluppo e produzione esperti, offrendo le prestazioni ad alta temperatura e la longevità senza pari sopra descritte. Sia che la tua applicazione coinvolga la sinterizzazione di ceramiche avanzate, la crescita di cristalli o la produzione di vetro speciale, i nostri elementi sono progettati per gli ambienti di forni industriali e di ricerca più esigenti.

Forniamo:

- Soluzioni personalizzabili per esigenze di processo uniche.

- Supporto per sistemi di forni Muffle, a Tubo, Rotativi, Sottovuoto e CVD.

- Guida esperta per garantire prestazioni ottimali nella tua atmosfera specifica.

Contattaci oggi stesso per discutere come i nostri elementi riscaldanti MoSi2 possono migliorare i tuoi processi ad alta temperatura e ridurre i costi a lungo termine. Contattaci tramite il nostro modulo di contatto per una consulenza personalizzata.

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati

- Come influisce l'ambiente a ossigeno ultra-basso della sinterizzazione sotto vuoto sui compositi di titanio? Sblocca il controllo avanzato delle fasi

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco