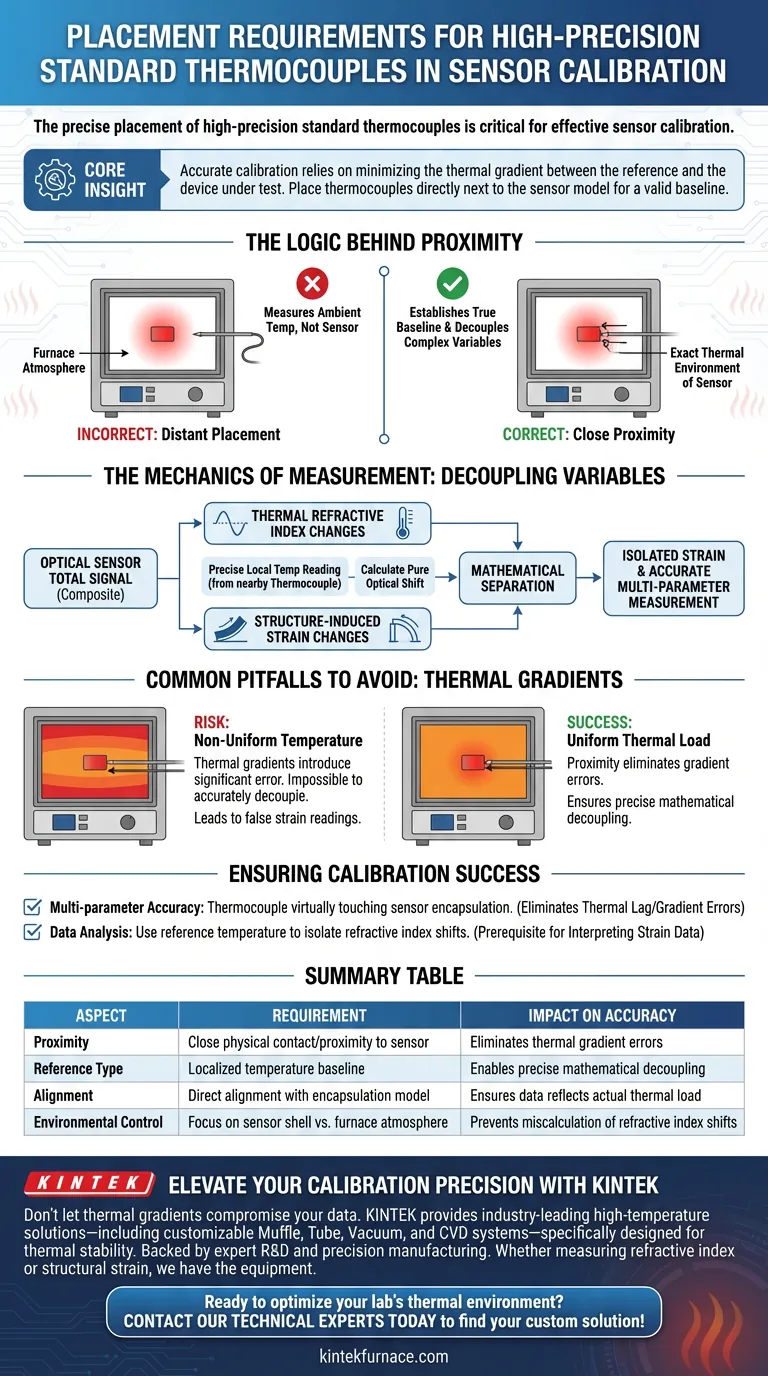

Il posizionamento preciso delle termocoppie standard ad alta precisione è fondamentale per una calibrazione efficace del sensore. Nello specifico, queste termocoppie devono essere posizionate all'interno del forno di riscaldamento in strettissima prossimità con il modello di incapsulamento del sensore. Questa vicinanza fisica garantisce che i dati di riferimento riflettano l'ambiente termico esatto sperimentato dal sensore, piuttosto che la temperatura ambiente generale del forno.

Concetto chiave: La calibrazione accurata si basa sulla minimizzazione del gradiente termico tra il riferimento e il dispositivo in prova. Posizionando le termocoppie standard direttamente accanto al modello del sensore, si crea una linea di base valida che consente la separazione matematica degli effetti della temperatura dalla deformazione strutturale.

La logica dietro la prossimità

Stabilire una linea di base reale

L'obiettivo principale del posizionamento è stabilire una rigorosa linea di base di riferimento della temperatura.

Se la termocoppia è posizionata a distanza dal sensore, misura l'atmosfera del forno piuttosto che il sensore stesso. La stretta prossimità garantisce che la temperatura registrata sia perfettamente allineata con l'energia termica che agisce sull'incapsulamento del sensore.

Disaccoppiare variabili complesse

I sensori ottici spesso emettono dati che sono un composito di molteplici cambiamenti fisici.

Per ottenere risultati ad alta precisione, è necessario essere in grado di separare, o "disaccoppiare", questi segnali misti. Una lettura precisa della temperatura locale è la variabile chiave che consente di districare matematicamente questi fattori.

La meccanica della misurazione

Comprendere i cambiamenti dell'indice di rifrazione

Le fluttuazioni di temperatura causano cambiamenti specifici e prevedibili nell'indice di rifrazione del materiale del sensore.

Quando si dispone di una lettura esatta della temperatura da una termocoppia vicina, è possibile calcolare esattamente quanta parte dello spostamento di lunghezza d'onda registrato è causata esclusivamente da queste proprietà ottiche termiche.

Isolare la deformazione strutturale

Una volta identificati i cambiamenti dell'indice di rifrazione termico, questi possono essere sottratti dalla misurazione totale.

I dati rimanenti rappresentano i cambiamenti di deformazione indotti dalla struttura all'interno della lunghezza della cavità. Senza il riferimento ad alta precisione fornito dal posizionamento ravvicinato, la separazione della deformazione dalla temperatura diventa una questione di congetture piuttosto che di calcolo.

Errori comuni da evitare

Il rischio di gradienti termici

Un errore comune è presumere che il forno di riscaldamento abbia una distribuzione della temperatura perfettamente uniforme.

Se la termocoppia si trova anche a pochi centimetri dall'incapsulamento del sensore, i gradienti termici possono introdurre errori significativi. Questa discrepanza rende impossibile disaccoppiare accuratamente gli effetti della temperatura, portando a letture di deformazione errate e a una ridotta accuratezza della misurazione multiparametrica.

Garantire il successo della calibrazione

Per massimizzare l'accuratezza della calibrazione del sensore, attenersi alle seguenti linee guida:

- Se il tuo obiettivo principale è l'accuratezza multiparametrica: Assicurati che la termocoppia sia virtualmente a contatto con il modello di incapsulamento del sensore per eliminare errori di ritardo termico e di gradiente.

- Se il tuo obiettivo principale è l'analisi dei dati: Utilizza la temperatura di riferimento per isolare matematicamente gli spostamenti dell'indice di rifrazione prima di tentare di interpretare i dati di deformazione.

La precisione nel posizionamento fisico è il prerequisito per la precisione nella misurazione digitale.

Tabella riassuntiva:

| Aspetto del posizionamento | Requisito | Impatto sull'accuratezza della calibrazione |

|---|---|---|

| Prossimità | Stretto contatto fisico/prossimità al sensore | Elimina gli errori di gradiente termico |

| Tipo di riferimento | Linea di base della temperatura localizzata | Consente un disaccoppiamento matematico preciso delle variabili |

| Allineamento | Allineamento diretto con il modello di incapsulamento | Garantisce che i dati riflettano il carico termico effettivo del sensore |

| Controllo ambientale | Focus sul guscio del sensore rispetto all'atmosfera del forno | Previene errori di calcolo degli spostamenti dell'indice di rifrazione |

Migliora la precisione della tua calibrazione con KINTEK

Non lasciare che i gradienti termici compromettano i dati del tuo sensore ad alta precisione. KINTEK fornisce soluzioni ad alta temperatura leader del settore, inclusi sistemi personalizzabili Muffle, Tube, Vacuum e CVD, specificamente progettati per mantenere la stabilità termica richiesta per una calibrazione rigorosa.

Supportati da ricerca e sviluppo esperti e produzione di precisione, i nostri forni da laboratorio ti consentono di isolare variabili complesse con sicurezza. Sia che tu stia misurando spostamenti dell'indice di rifrazione o deformazioni strutturali, disponiamo dell'attrezzatura specializzata per soddisfare le tue esigenze uniche.

Pronto a ottimizzare l'ambiente termico del tuo laboratorio? Contatta oggi i nostri esperti tecnici per trovare la tua soluzione personalizzata!

Guida Visiva

Riferimenti

- Zhichun Fan, Kevin P. Chen. A Hermetic Package Technique for Multi-Functional Fiber Sensors through Pressure Boundary of Energy Systems Based on Glass Sealants. DOI: 10.3390/photonics11090792

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Perché è necessario un dispositivo di riscaldamento con agitazione magnetica per i precursori Y2O3-MgO? Garantire un rivestimento perfetto delle particelle

- Perché vengono utilizzati crogioli di allumina ad alta purezza per la sintesi di fosfori? Garantire la massima luminescenza e purezza spettrale

- Quali sono i requisiti per i tubi di quarzo sigillati per CVT? Garantire elevata purezza e integrità per la crescita di NiI2 e MnPS3

- Perché un forno di essiccazione da laboratorio o una piastra riscaldante sono necessari per Ba7Nb4MoO20? Ottimizzare i risultati della sintesi della sospensione

- Perché viene utilizzata una crogiolo in lega FeCrAl negli esperimenti CDM? La chiave per la stabilità ad alta temperatura

- Perché è necessaria la selezione di crogioli con rivestimenti interni specifici? Proteggere la purezza nella fusione di superleghe

- Perché è necessario utilizzare una pompa per vuoto meccanica per la crescita di SnSe? Garantire la sintesi di materiali ad alta purezza

- Qual è lo scopo di una camera a vuoto? Ottieni il controllo assoluto nei tuoi processi