Per valutare correttamente la stabilità all'esposizione termica della superlega K439B, un forno di invecchiamento a lungo termine richiede un'eccezionale stabilità operativa continua e uniformità del campo termico. Nello specifico, l'attrezzatura deve essere in grado di mantenere un ambiente preciso di 800°C senza interruzioni per durate di test comprese tra 6.000 e 10.000 ore.

Concetto chiave La validità dei dati di stabilità a lungo termine dipende interamente dalla capacità del forno di fornire un ambiente termico uniforme e ininterrotto. Qualsiasi fluttuazione o guasto durante il ciclo di 6.000-10.000 ore compromette l'osservazione dei modelli di grossolamento lento della fase γ', rendendo inesatta la valutazione della vita utile.

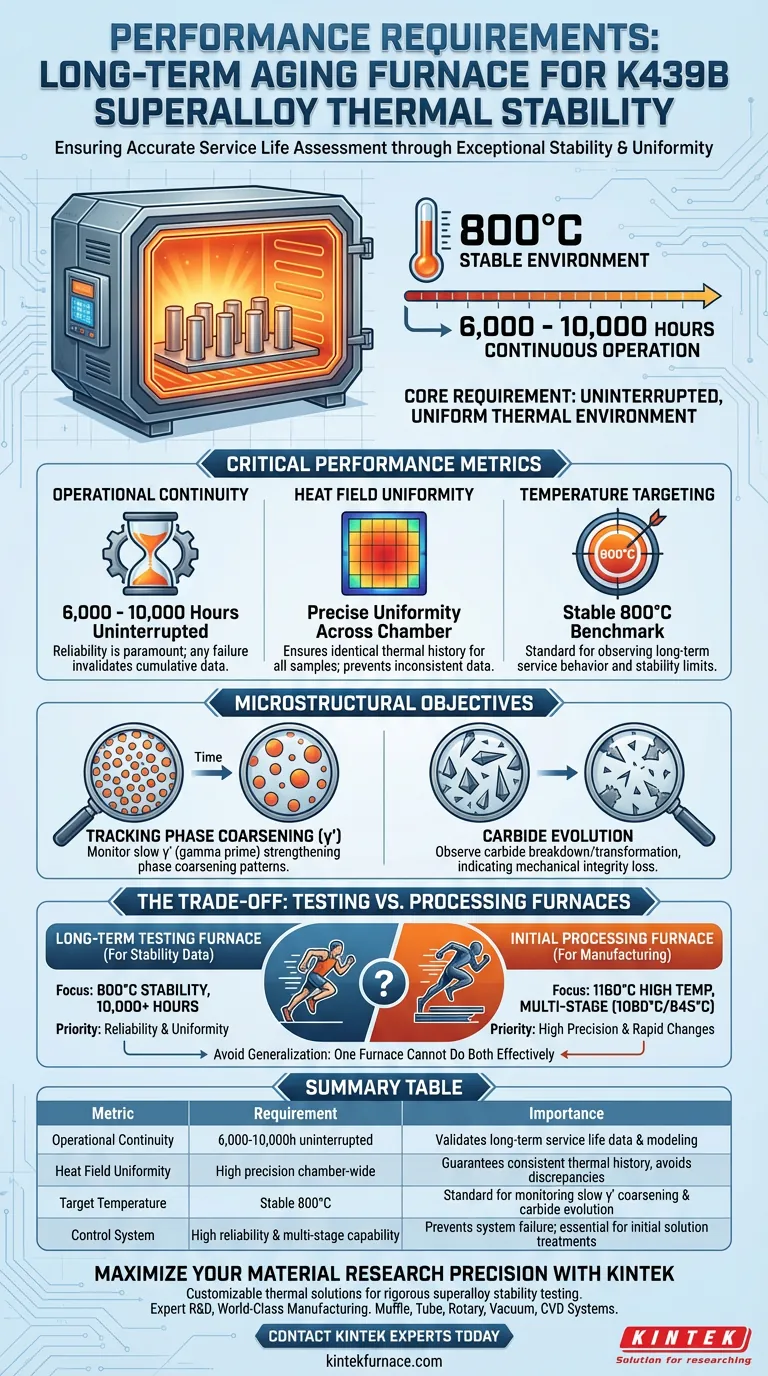

Le metriche prestazionali critiche

Continuità operativa

La caratteristica distintiva di un forno utilizzato per questa specifica applicazione è la resistenza. Lo studio della stabilità all'esposizione termica non è un processo a breve termine; richiede esperimenti di esposizione termica ininterrotti.

Il forno deve funzionare continuamente per 6.000-10.000 ore. Ciò pone una forte enfasi sull'affidabilità degli elementi riscaldanti e dei sistemi di controllo, poiché un guasto alla 5.000esima ora invaliderebbe i dati cumulativi relativi al degrado del materiale.

Uniformità del campo termico

Mantenere una temperatura target di 800°C è necessario, ma mantenerla uniformemente in tutta la camera è fondamentale.

Il forno deve garantire che ogni campione all'interno del lotto sperimenti la stessa identica storia termica. Senza un'eccezionale uniformità del campo termico, campioni diversi potrebbero presentare tassi di degrado variabili, portando a dati incoerenti sulla stabilità della lega.

Target di temperatura

Per lo studio specifico della stabilità termica della K439B, il forno deve mantenere un ambiente stabile di 800°C.

Sebbene la lega subisca lavorazioni a temperature molto più elevate (fino a 1160°C per il trattamento di soluzione), il punto di riferimento di 800°C è lo standard per osservare il comportamento di servizio a lungo termine e i limiti di stabilità.

Gli obiettivi microstrutturali

Monitoraggio del grossolamento della fase

L'obiettivo principale di questi requisiti di forni ad alte prestazioni è consentire l'osservazione accurata dei cambiamenti microstrutturali.

I ricercatori necessitano di un ambiente stabile per monitorare i modelli di grossolamento lento della fase di rinforzo γ' (gamma prime). Se la temperatura fluttua, il tasso di grossolamento cambia, rendendo impossibile modellare accuratamente la vita utile reale del materiale.

Evoluzione dei carburi

Oltre alla fase γ', il forno deve facilitare lo studio dell'evoluzione dei carburi.

La decomposizione o la trasformazione dei carburi nel corso di migliaia di ore è un indicatore chiave di quando la lega perderà la sua integrità meccanica. Solo un ambiente termico altamente stabile può simulare le condizioni necessarie per innescare e monitorare questi sottili cambiamenti chimici.

Comprendere i compromessi: test vs. lavorazione

È fondamentale distinguere tra un forno utilizzato per test a lungo termine e uno utilizzato per la lavorazione iniziale, poiché i loro requisiti differiscono.

La trappola della generalizzazione

Un errore comune è presumere che un forno possa svolgere idealmente tutti i compiti. Mentre il forno di test si concentra sulla stabilità a 800°C per migliaia di ore, un forno di lavorazione per K439B ha priorità diverse.

Requisiti di lavorazione

I forni di lavorazione (trattamento di soluzione e invecchiamento standard) richiedono temperature più elevate e controllo multistadio:

- Trattamento di soluzione: Richiede 1160°C per brevi durate (4 ore) per sciogliere le fasi di rinforzo ed eliminare la segregazione.

- Invecchiamento controllato: Richiede precise capacità multistadio (1080°C e 845°C) per regolare le dimensioni e il volume della fase γ'.

Il compromesso

Un forno ottimizzato per i rapidi cambiamenti di temperatura e l'elevato calore della lavorazione potrebbe non avere la longevità o la stabilità richieste per il ciclo di test di 10.000 ore. Al contrario, un forno di invecchiamento a lungo termine potrebbe non avere la potenza termica per raggiungere i 1160°C richiesti per il trattamento di soluzione.

Fare la scelta giusta per il tuo obiettivo

Per selezionare l'attrezzatura corretta, devi chiarire la fase specifica del ciclo di vita del materiale che stai affrontando.

- Se il tuo obiettivo principale è determinare la vita utile: Dai priorità a un forno con affidabilità comprovata per cicli continui di oltre 10.000 ore e alta uniformità a 800°C.

- Se il tuo obiettivo principale è la produzione di materiale: Dai priorità a un forno di alta precisione in grado di raggiungere i 1160°C ed eseguire programmi multistadio (1080°C/845°C) per ottimizzare la resistenza allo scorrimento.

In definitiva, per gli studi di stabilità termica, il forno non è solo una fonte di calore; è il meccanismo in time-lapse che rivela l'inevitabile degrado del materiale.

Tabella riassuntiva:

| Metrica | Requisito prestazionale | Importanza per lo studio K439B |

|---|---|---|

| Continuità operativa | 6.000 - 10.000 ore ininterrotte | Garantisce la validità dei dati sulla vita utile a lungo termine e la modellazione del degrado del materiale. |

| Uniformità del campo termico | Alta precisione in tutta la camera | Garantisce una storia termica coerente per tutti i campioni per evitare discrepanze nei dati. |

| Temperatura target | Stabile 800°C | Benchmark standard per monitorare il lento grossolamento della fase γ' e l'evoluzione dei carburi. |

| Sistema di controllo | Alta affidabilità e capacità multistadio | Previene guasti del sistema durante anni di test; essenziale per i trattamenti di soluzione iniziali. |

Massimizza la precisione della tua ricerca sui materiali con KINTEK

Non lasciare che guasti alle apparecchiature compromettano 10.000 ore di ricerca critica. KINTEK fornisce soluzioni termiche personalizzabili e ad alte prestazioni, progettate per le rigorose esigenze dei test di stabilità delle superleghe.

Supportati da R&S esperti e produzione di livello mondiale, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD. Sia che tu abbia bisogno dell'estrema resistenza di un forno di invecchiamento a lungo termine o della precisione ad alta temperatura di un sistema di trattamento di soluzione a 1160°C, i nostri forni da laboratorio sono costruiti secondo le tue specifiche uniche.

Pronto a garantire l'integrità dei tuoi dati? Contatta oggi i nostri esperti tecnici per discutere i requisiti del tuo forno personalizzato e vedere come KINTEK può migliorare l'efficienza del tuo laboratorio.

Guida Visiva

Riferimenti

- Yidong Wu, Xidong Hui. Evolution of Stress Rupture Property for K439B Superalloy During Long-Term Thermal Exposure at 800 °C. DOI: 10.3390/met14121461

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Perché un sistema di distillazione sotto vuoto con magnesio è essenziale nella LME per il recupero delle terre rare? Ottenere terre rare pure al 98%

- Quali caratteristiche di automazione sono presenti nei moderni forni a vuoto? Aumenta la Precisione e l'Efficienza nel Tuo Laboratorio

- Quali sono i vantaggi dell'utilizzo di un forno a vuoto? Ottenere purezza e precisione superiori nel trattamento termico

- Perché è necessario un sistema di raffreddamento ad acqua in un forno a vuoto? Garantire sicurezza e prestazioni nei processi ad alta temperatura

- Quale ruolo svolge un forno a vuoto ad alta temperatura nella sintesi di LaTiOC/NdTiOC? Padronanza dei Materiali Eteroanionici

- Qual è la funzione principale di un forno a distillazione sotto vuoto nei processi di recupero del magnesio da rifiuti ad alto rischio? Purificare e riciclare metallo prezioso in sicurezza

- Quali sono i vantaggi dei forni a vuoto? Ottenere una lavorazione e un controllo dei materiali perfetti

- Come si confrontano i forni a sinterizzazione sottovuoto con i forni tradizionali? Sblocca qualità e controllo superiore del materiale