In sostanza, i forni a sinterizzazione sottovuoto superano i forni tradizionali modificando fondamentalmente l'ambiente in cui un materiale viene riscaldato. Invece di riscaldare all'aria aperta, creano un vuoto per rimuovere ossigeno e altri contaminanti, il che previene l'ossidazione, aumenta la purezza del materiale e consente un controllo superiore sulle proprietà meccaniche del prodotto finale.

La scelta tra un forno sottovuoto e uno tradizionale non riguarda solo l'applicazione del calore. Riguarda la decisione su quanto controllo è necessario sull'ambiente del materiale. I forni sottovuoto offrono il massimo livello di controllo, con conseguente qualità del materiale e precisione del processo senza pari.

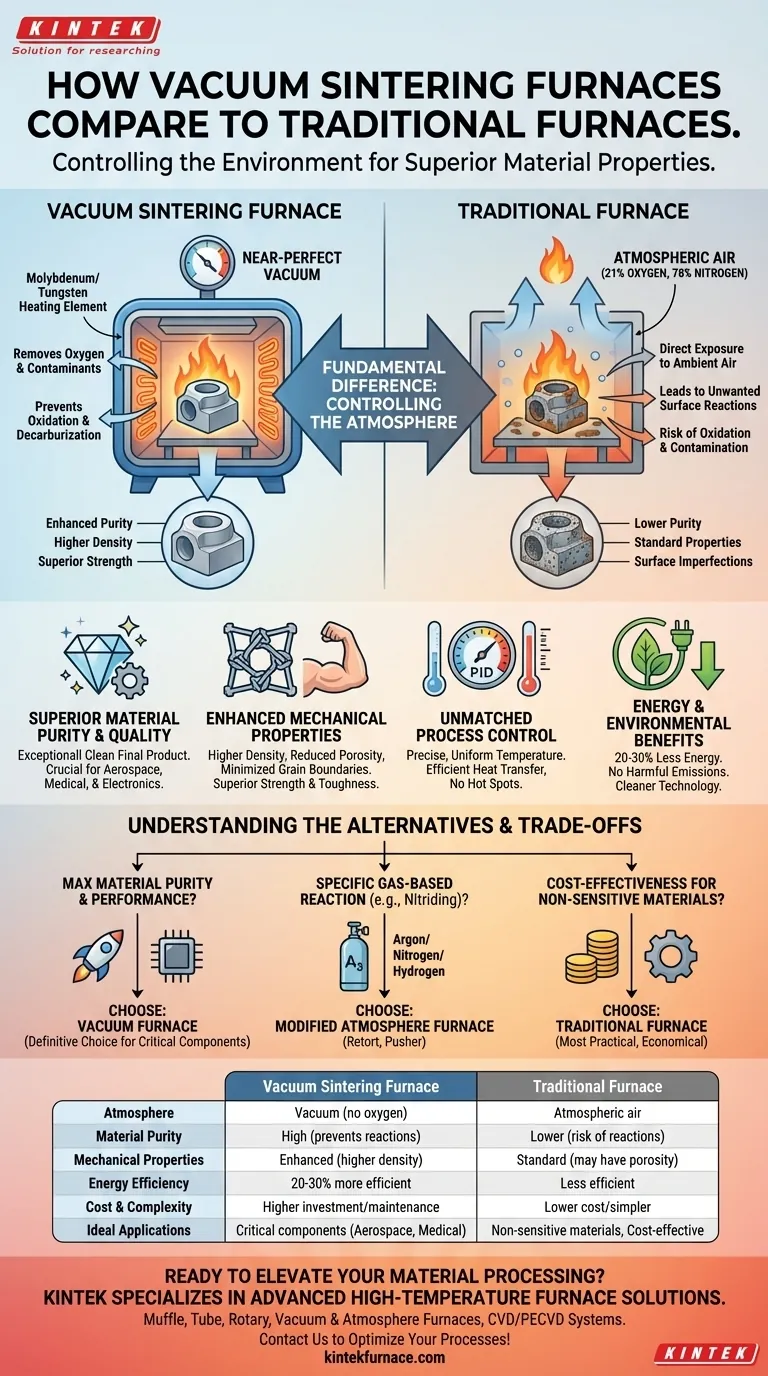

La Differenza Fondamentale: Controllare l'Atmosfera

La distinzione principale tra questi tipi di forni risiede nel modo in cui gestiscono l'atmosfera circostante il materiale durante il ciclo di riscaldamento. Questo singolo fattore determina la qualità, la purezza e le proprietà del pezzo finito.

Come Funziona un Forno Tradizionale

Un forno tradizionale opera a pressione atmosferica. I materiali vengono riscaldati in presenza di aria ambiente, che è composta da circa il 21% di ossigeno, 78% di azoto e altri gas in traccia. Questa esposizione diretta può portare a reazioni chimiche indesiderate sulla superficie del materiale.

Come Funziona un Forno Sottovuoto

Un forno sottovuoto sigilla prima il materiale in una camera e quindi utilizza un sistema di pompe per rimuovere l'aria e creare il vuoto. Solo dopo che questo ambiente quasi perfetto è stato raggiunto, gli elementi riscaldanti—spesso realizzati in molibdeno o tungsteno—aumentano la temperatura. Questo processo elimina efficacemente la possibilità di contaminazione da parte dei gas atmosferici.

L'Impatto: Eliminare le Reazioni Indesiderate

Rimuovendo l'ossigeno, un forno sottovuoto previene l'ossidazione, una reazione che può compromettere l'integrità superficiale e la resistenza di un materiale. Impedisce anche la decarburazione (la perdita di contenuto di carbonio nell'acciaio), assicurando che il materiale mantenga la sua durezza e durabilità previste.

Vantaggi Chiave della Sinterizzazione Sottovuoto

Operare sottovuoto sblocca diversi vantaggi significativi che sono difficili o impossibili da ottenere con il riscaldamento atmosferico tradizionale.

Purezza e Qualità Superiore del Materiale

Senza ossigeno, umidità o altri contaminanti con cui reagire, il prodotto finale è eccezionalmente pulito. Questo elevato livello di purezza è tassativo per i componenti critici nelle industrie aerospaziale, medica ed elettronica, dove l'integrità del materiale è fondamentale.

Proprietà Meccaniche Migliorate

L'ambiente sottovuoto promuove una migliore diffusione e un migliore legame tra le particelle del materiale durante la sinterizzazione. Ciò si traduce in pezzi con maggiore densità, porosità ridotta e minimi confini di grano, il che si traduce direttamente in resistenza, tenacità e resistenza alla fatica superiori.

Controllo del Processo Ineguagliabile

I forni sottovuoto consentono un controllo della temperatura estremamente preciso e uniforme, spesso utilizzando sistemi avanzati di controllo PID (Proporzionale-Integrale-Derivativo). L'assenza di aria consente un trasferimento di calore più efficiente e uniforme, eliminando i punti caldi e garantendo che l'intero pezzo sia trattato in modo coerente.

Vantaggi Energetici e Ambientali

I forni sottovuoto sono intrinsecamente più efficienti. Grazie al miglior trasferimento di calore e all'isolamento all'interno della camera sigillata, possono richiedere il 20-30% in meno di energia rispetto ai forni atmosferici comparabili. Inoltre, non producono emissioni nocive, rendendoli una tecnologia più pulita e rispettosa dell'ambiente.

Comprendere le Alternative e i Compromessi

Sebbene i forni sottovuoto offrano chiari vantaggi, non sono la soluzione universale. La complessità e il costo fanno sì che altri tipi di forni mantengano un ruolo importante.

Quando i Forni Tradizionali Sono Sufficienti

Per i materiali che non sono sensibili all'ossidazione o per le applicazioni in cui la finitura superficiale non è un parametro critico, un forno atmosferico tradizionale è spesso la soluzione più conveniente e diretta.

Il Ruolo dei Forni ad Atmosfera Modificata

Un forno ad atmosfera modificata, come un forno a cassetta (retort) o a spinta (pusher), offre una via di mezzo. Invece di creare il vuoto, spurgano l'aria e la sostituiscono con un gas specifico e controllato come argon, azoto o idrogeno. Questo è ideale per i processi che richiedono una reazione basata su gas specifica (come la nitrurazione) o che semplicemente necessitano di un ambiente inerte e non ossidante senza la piena complessità del vuoto.

Il Fattore Costo e Complessità

I forni sottovuoto sono sistemi sofisticati che coinvolgono pompe per il vuoto, guarnizioni ermetiche e complessi strumenti di controllo. Ciò comporta un investimento iniziale più elevato e requisiti di manutenzione più impegnativi rispetto ai forni atmosferici o ad atmosfera modificata più semplici.

Fare la Scelta Giusta per la Tua Applicazione

La selezione della tecnologia di forno corretta richiede di allineare le sue capacità con i requisiti specifici del materiale e gli obiettivi di produzione.

- Se la tua priorità principale è la massima purezza e prestazione del materiale: Un forno sottovuoto è la scelta definitiva per creare componenti con la massima densità, resistenza e pulizia possibili.

- Se la tua priorità principale è l'efficacia in termini di costi per materiali non sensibili: Un forno atmosferico tradizionale rimane la soluzione più pratica ed economica.

- Se la tua priorità principale è una specifica reazione basata su gas o protezione inerte: Un forno ad atmosfera modificata fornisce l'ambiente mirato di cui hai bisogno senza tutti i requisiti di un sistema sottovuoto.

In definitiva, scegliere il forno giusto significa selezionare il livello preciso di controllo ambientale richiesto dal tuo materiale per raggiungere il risultato desiderato.

Tabella Riassuntiva:

| Aspetto | Forno a Sinterizzazione Sottovuoto | Forno Tradizionale |

|---|---|---|

| Atmosfera | Sottovuoto (senza ossigeno/contaminanti) | Aria atmosferica (21% ossigeno) |

| Purezza del Materiale | Elevata (previene ossidazione, decarburazione) | Inferiore (rischio di reazioni superficiali) |

| Proprietà Meccaniche | Migliorate (maggiore densità, resistenza) | Standard (può presentare porosità) |

| Efficienza Energetica | 20-30% più efficiente | Meno efficiente |

| Costo e Complessità | Maggiore investimento iniziale e manutenzione | Costo inferiore e funzionamento più semplice |

| Applicazioni Ideali | Aerospaziale, medicale, elettronica (componenti critici) | Materiali non sensibili, processi convenienti |

Pronto ad elevare la tua lavorazione dei materiali con precisione e purezza? In KINTEK, siamo specializzati in soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze uniche. Sfruttando la nostra eccezionale R&S e la produzione interna, offriamo una linea di prodotti diversificata—inclusi forni a muffola, a tubo, rotativi, sottovuoto e ad atmosfera, e sistemi CVD/PECVD—con solide capacità di profonda personalizzazione per soddisfare i tuoi esatti requisiti sperimentali. Che tu sia nel settore aerospaziale, medico o elettronico, i nostri forni a sinterizzazione sottovuoto offrono un controllo e una qualità senza pari. Non accontentarti di meno—contattaci oggi per discutere di come possiamo ottimizzare i tuoi processi e guidare le tue innovazioni in avanti!

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Quali condizioni di lavorazione fornisce un forno a vuoto per microsfere di TiCp/Fe? Sinterizzazione a 900 °C

- Perché le apparecchiature di sinterizzazione devono mantenere un alto vuoto per i carburi ad alta entropia? Garantire purezza di fase e densità di picco

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto