Al suo centro, un forno a vuoto fornisce un controllo senza pari sul processo di trattamento termico. Rimuovendo l'atmosfera, elimina variabili come l'ossigeno e altri gas reattivi, con conseguente purezza superiore, uniforme precisione della temperatura e risultati altamente ripetibili che spesso sono impossibili da ottenere con i forni a atmosfera convenzionali.

Il vantaggio fondamentale di un forno a vuoto non è solo ciò che fa, ma ciò che rimuove. Creando un vuoto controllato, elimina gli effetti imprevedibili e contaminanti dell'aria, dandoti il comando completo sulle proprietà finali del materiale.

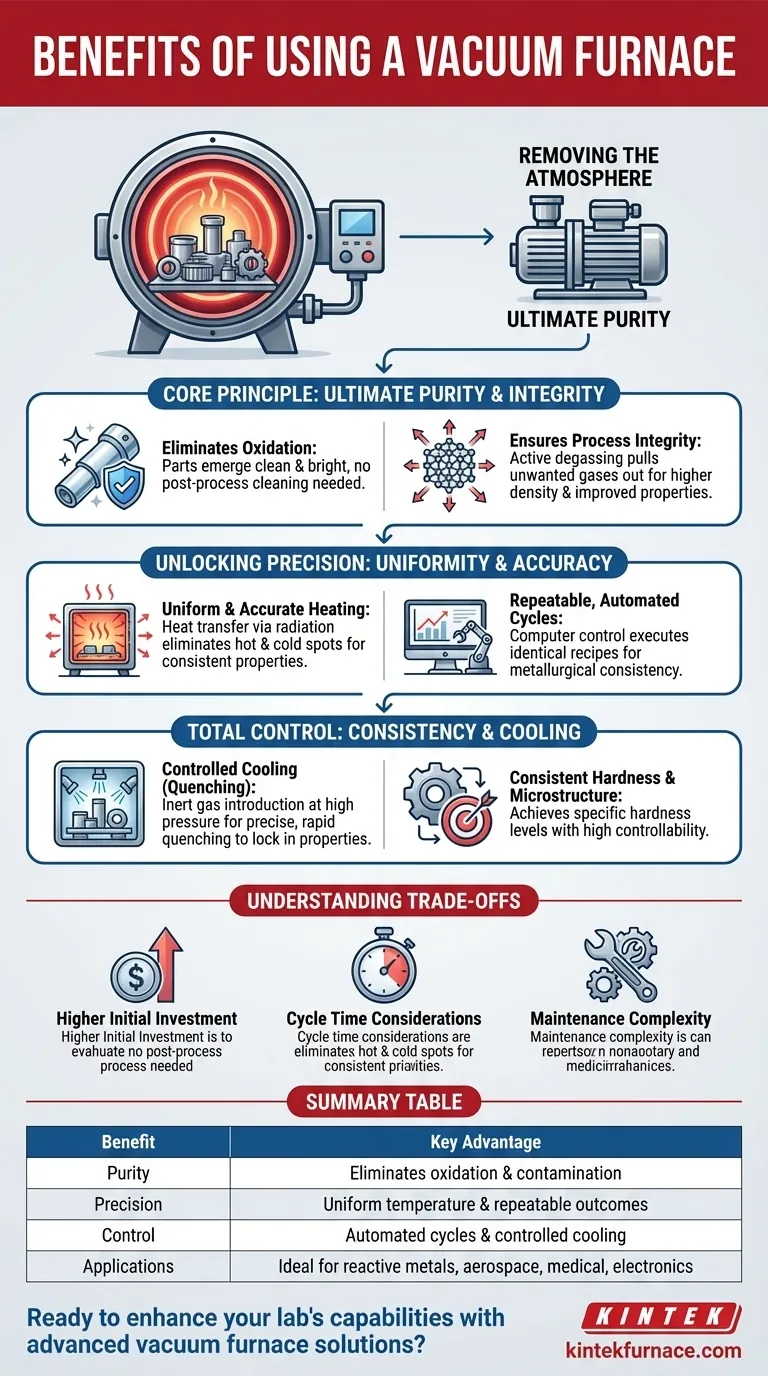

Il Principio Fondamentale: Rimozione dell'Atmosfera

La funzione primaria che guida tutti gli altri vantaggi è la creazione di un vuoto. La rimozione dell'aria dalla camera di riscaldamento modifica fondamentalmente l'ambiente di trattamento termico.

Raggiungere la Massima Purezza

Evacuando i gas reattivi come l'ossigeno, il rischio di ossidazione viene completamente eliminato. Ciò significa che i pezzi escono dal forno puliti e brillanti, senza la necessità di pulizia post-processo.

Ciò previene la formazione di strati superficiali indesiderati, garantendo che l'integrità e la purezza del materiale di base rimangano invariate. Questo è fondamentale per i metalli reattivi come il titanio e per le applicazioni ad alta purezza.

Garantire l'Integrità del Processo

Un ambiente a vuoto può estrarre attivamente i gas indesiderati dal materiale stesso, un processo noto come degasaggio. Ciò si traduce in un prodotto finale con maggiore densità e migliori proprietà meccaniche.

Senza un'atmosfera che interferisca, si ha un controllo preciso sulla composizione chimica del materiale dall'inizio alla fine, prevenendo reazioni indesiderate come la nitrurazione o l'idrogenazione.

Sbloccare la Precisione dall'Inizio alla Fine

Un forno a vuoto è un sistema chiuso e altamente controllato. Ciò consente un livello di precisione e automazione che si traduce direttamente in qualità e consistenza.

Riscaldamento Uniforme e Accurato

Nel vuoto, il trasferimento di calore avviene principalmente per irraggiamento. Questo metodo promuove una distribuzione della temperatura eccezionalmente uniforme su tutto il carico di lavoro, eliminando i punti caldi e freddi comuni nei forni a convezione.

Questa uniformità assicura che ogni parte di un componente, sia esso spesso o sottile, riceva esattamente lo stesso trattamento termico, portando a durezza e microstruttura costanti.

Cicli Ripetibili e Automatizzati

I forni a vuoto moderni sono controllati da computer. Una volta perfezionato uno specifico profilo di riscaldamento e raffreddamento (una "ricetta"), questo può essere salvato ed eseguito identico più e più volte.

Questa automazione elimina le supposizioni dell'operatore e garantisce la ripetibilità metallurgica, un requisito non negoziabile per i componenti critici nei settori aerospaziale, medicale ed elettronico.

Raffreddamento Controllato (Tempra)

Il controllo si estende alla fase di raffreddamento. Dopo il riscaldamento, un gas inerte come azoto o argon può essere introdotto ad alta pressione per temprare il materiale a una velocità precisa e rapida.

Questo raffreddamento controllato è essenziale per bloccare le proprietà metallurgiche desiderate e raggiungere livelli di durezza specifici, un processo molto più controllabile della tempra in olio o acqua.

Comprendere i Compromessi

Sebbene potenti, i forni a vuoto non sono la soluzione universale. Comprendere i loro limiti è fondamentale per prendere una decisione informata.

Investimento Iniziale Più Elevato

I forni a vuoto sono macchine sofisticate con complessi sistemi di pompaggio, guarnizioni e controlli. Ciò comporta un costo iniziale significativamente più elevato rispetto ai forni a atmosfera standard.

Considerazioni sui Tempi Ciclo

Il processo di creazione di un vuoto spinto può aggiungere tempo all'inizio di ogni ciclo. Per i componenti ad alto volume e basso margine per i quali la velocità è l'unica priorità, questo può essere uno svantaggio.

Complessità della Manutenzione

I componenti ad alte prestazioni, in particolare le pompe per vuoto e le guarnizioni della camera, richiedono una manutenzione specializzata e diligente per garantire un funzionamento a tenuta stagna e le massime prestazioni.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della tecnologia del forno giusta dipende interamente dai requisiti del tuo materiale e dal risultato desiderato del tuo processo.

- Se la tua attenzione principale è la purezza del materiale e una finitura superficiale brillante: Un forno a vuoto è essenziale per prevenire ossidazione e contaminazione.

- Se la tua attenzione principale è la ripetibilità del processo per componenti critici: Il controllo computerizzato di precisione di un forno a vuoto fornisce una consistenza impareggiabile per parti aerospaziali o mediche.

- Se la tua attenzione principale è la lavorazione di metalli reattivi come il titanio: L'ambiente a vuoto inerte è imprescindibile per proteggere l'integrità del materiale.

- Se la tua attenzione principale è la lavorazione a basso costo e ad alto volume di parti non critiche: Un forno a atmosfera più semplice ed economico può essere la scelta più economica.

In definitiva, scegliere un forno a vuoto è un investimento nel controllo, nella qualità e nella coerenza.

Tabella Riassuntiva:

| Vantaggio | Vantaggio Chiave |

|---|---|

| Purezza | Elimina ossidazione e contaminazione per pezzi puliti e brillanti |

| Precisione | Garantisce una distribuzione uniforme della temperatura e risultati ripetibili |

| Controllo | Consente cicli automatizzati e raffreddamento controllato per proprietà specifiche |

| Applicazioni | Ideale per metalli reattivi, aerospaziale, medicale ed elettronica |

Pronto a migliorare le capacità del tuo laboratorio con soluzioni avanzate di forni a vuoto? KINTEK sfrutta una R&S eccezionale e la produzione interna per fornire forni ad alta temperatura come Forni a Vuoto e a Atmosfera e Sistemi CVD/PECVD, con profonda personalizzazione per soddisfare le tue esigenze uniche. Contattaci oggi per discutere come possiamo fornire un trattamento termico preciso e affidabile per le tue applicazioni critiche!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore