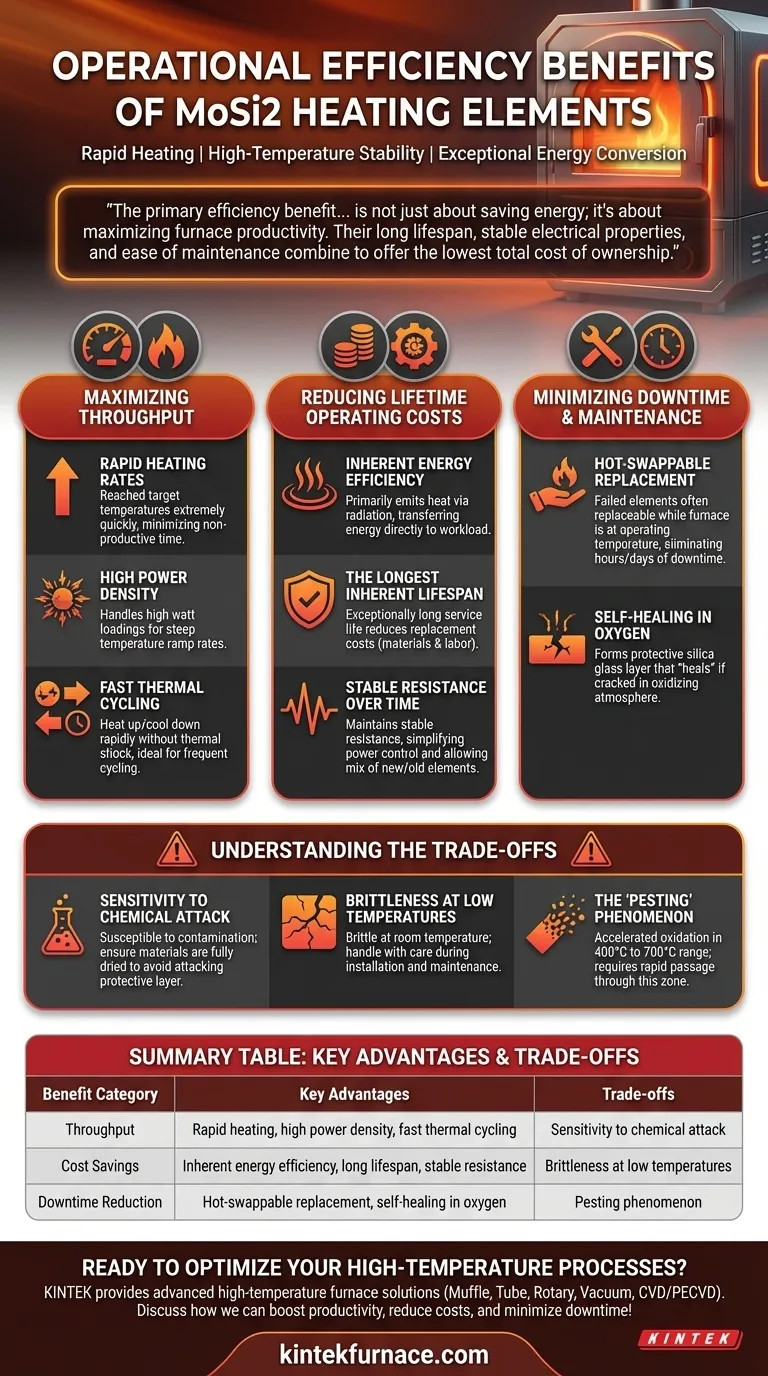

In sostanza, gli elementi riscaldanti in MoSi2 (Disilicuro di Molibdeno) offrono efficienza operativa grazie a una combinazione di rapidi tassi di riscaldamento, stabilità alle alte temperature ed eccezionale conversione energetica. Questo profilo unico si traduce direttamente in bollette energetiche più basse, aumento della produttività e significativa riduzione dei tempi di inattività del forno.

Il principale vantaggio di efficienza del MoSi2 non riguarda solo il risparmio energetico; riguarda la massimizzazione della produttività del forno. La loro lunga durata, le proprietà elettriche stabili e la facilità di manutenzione si combinano per offrire il costo totale di proprietà più basso per molti processi ad alta temperatura.

Massimizzare la Produttività con il Riscaldamento Rapido

Uno dei vantaggi operativi più significativi degli elementi in MoSi2 è la loro capacità di raggiungere le temperature target estremamente velocemente. Questo riduce al minimo il tempo non produttivo impiegato dal forno per riscaldarsi.

Alta Densità di Potenza e Carico di Watt

Gli elementi in MoSi2 possono sopportare carichi di watt molto elevati. Ciò significa che possono convertire una grande quantità di energia elettrica in calore in una piccola area, consentendo rapidi tassi di rampa di temperatura impossibili con molti altri tipi di elementi.

Cicli Termici Veloci

Questi elementi possono essere riscaldati e raffreddati rapidamente e ripetutamente senza subire shock termico o degrado. Ciò li rende ideali per processi che non funzionano continuamente e richiedono cicli frequenti.

Riduzione dei Costi Operativi nel Ciclo di Vita

L'investimento iniziale negli elementi in MoSi2 viene spesso ripagato grazie ai minori costi operativi continui durante la vita del forno.

Efficienza Energetica Intrinseca

Gli elementi in MoSi2 emettono calore principalmente tramite irraggiamento. Questo è un metodo altamente efficiente per trasferire energia direttamente al carico di lavoro, riducendo al minimo l'energia sprecata per riscaldare l'aria o la camera del forno.

La Più Lunga Durata Intrinseca

Se utilizzati correttamente, gli elementi in MoSi2 hanno una vita utile eccezionalmente lunga. Questa durabilità riduce direttamente i costi associati alla frequente sostituzione degli elementi, sia in termini di materiali che di manodopera.

Resistenza Stabile nel Tempo

A differenza degli elementi in Carburo di Silicio (SiC), la cui resistenza aumenta con l'invecchiamento, gli elementi in MoSi2 mantengono una resistenza stabile durante tutta la loro vita. Ciò consente di collegare elementi nuovi e vecchi nello stesso circuito senza problemi e semplifica i requisiti del sistema di controllo della potenza.

Minimizzare i Tempi di Inattività e la Manutenzione

La facilità di manutenzione e la robustezza sono i principali motori dell'efficienza operativa fornita dagli elementi in MoSi2.

Sostituzione degli Elementi a Caldo (Hot-Swappable)

Un elemento guasto può spesso essere sostituito mentre il forno è ancora alla temperatura operativa. Questo è un vantaggio critico negli ambienti di produzione, poiché può eliminare ore o addirittura giorni di inattività associati al raffreddamento, alla sostituzione e al riscaldamento del forno.

Autorigenerazione in Presenza di Ossigeno

In un'atmosfera ossidante, gli elementi in MoSi2 formano un sottile strato protettivo di vetro di silice (SiO2) sulla loro superficie. Se questo strato si incrina, il materiale sottostante si ri-ossida, "guarendo" efficacemente l'elemento e garantendone la continua lunga vita.

Comprendere i Compromessi

Per realizzare appieno i loro vantaggi, è necessario essere consapevoli dei loro specifici requisiti operativi e limitazioni. L'obiettività richiede il riconoscimento di questi fattori.

Sensibilità all'Attacco Chimico

Gli elementi in MoSi2 sono suscettibili alla contaminazione. È necessario prestare attenzione per garantire che i materiali lavorati nel forno, come alcune vernici o coloranti sulla zirconia, siano completamente asciutti e non rilascino vapori che possano attaccare lo strato protettivo degli elementi.

Fragilità a Basse Temperature

A temperatura ambiente, gli elementi in MoSi2 sono fragili e devono essere maneggiati con cura durante l'installazione e la manutenzione per evitare rotture. Acquistano duttilità man mano che si riscaldano.

Il Fenomeno del "Pesting"

In un intervallo di bassa temperatura specifico (circa 400°C - 700°C), gli elementi in MoSi2 possono essere soggetti a ossidazione accelerata, o "pesting", che può causare la loro disgregazione. I forni che utilizzano questi elementi devono essere progettati per attraversare rapidamente questa zona di temperatura.

Fare la Scelta Giusta per la Tua Applicazione

La scelta della tecnologia dell'elemento riscaldante dipende interamente dalle tue priorità operative.

- Se la tua priorità principale è massimizzare la velocità di produzione e la produttività: Il riscaldamento rapido e le capacità di cicli termici sono i tuoi vantaggi più significativi.

- Se la tua priorità principale è ridurre i costi operativi a lungo termine: La combinazione di lunga durata, resistenza stabile ed efficienza energetica produrrà il costo totale di proprietà più basso nelle applicazioni ad alta temperatura più impegnative.

- Se la tua priorità principale è la semplicità operativa e il tempo di attività: La capacità di sostituire gli elementi a forno caldo e la stabilità degli elementi nel tempo riducono drasticamente la complessità della manutenzione e i tempi di inattività del processo.

Comprendendo sia i loro potenti vantaggi sia i loro specifici requisiti operativi, puoi sfruttare efficacemente gli elementi in MoSi2 per ottenere prestazioni ed efficienza superiori nei tuoi processi ad alta temperatura.

Tabella Riassuntiva:

| Categoria di Vantaggio | Vantaggi Chiave |

|---|---|

| Produttività | Rapidi tassi di riscaldamento, alta densità di potenza, cicli termici veloci |

| Risparmio sui Costi | Efficienza energetica intrinseca, lunga durata, resistenza stabile |

| Riduzione dei Tempi di Inattività | Sostituzione a caldo, autorigenerazione in presenza di ossigeno |

| Compromessi | Sensibilità all'attacco chimico, fragilità a basse temperature, fenomeno del pestaggio |

Pronto a ottimizzare i tuoi processi ad alta temperatura con elementi riscaldanti in MoSi2? Sfruttando eccezionali capacità di R&S e produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione i requisiti sperimentali unici. Contattaci oggi per discutere come le nostre soluzioni possono aumentare la tua produttività, ridurre i costi e minimizzare i tempi di inattività!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali sono le caratteristiche operative degli elementi riscaldanti in SiC? Massimizzare le prestazioni ad alta temperatura e l'efficienza

- Quali tipi di elementi riscaldanti vengono comunemente utilizzati nei forni a tubo a caduta? Trova l'elemento giusto per le tue esigenze di temperatura

- Qual è la differenza tra SiC e MoSi2? Scegliere l'elemento riscaldante ad alta temperatura giusto

- Qual è la temperatura operativa del SiC? Sblocca prestazioni affidabili fino a 1600°C

- Quali sono i vantaggi degli elementi riscaldanti in carburo di silicio nei forni dentali? Migliorare la qualità di sinterizzazione della zirconia