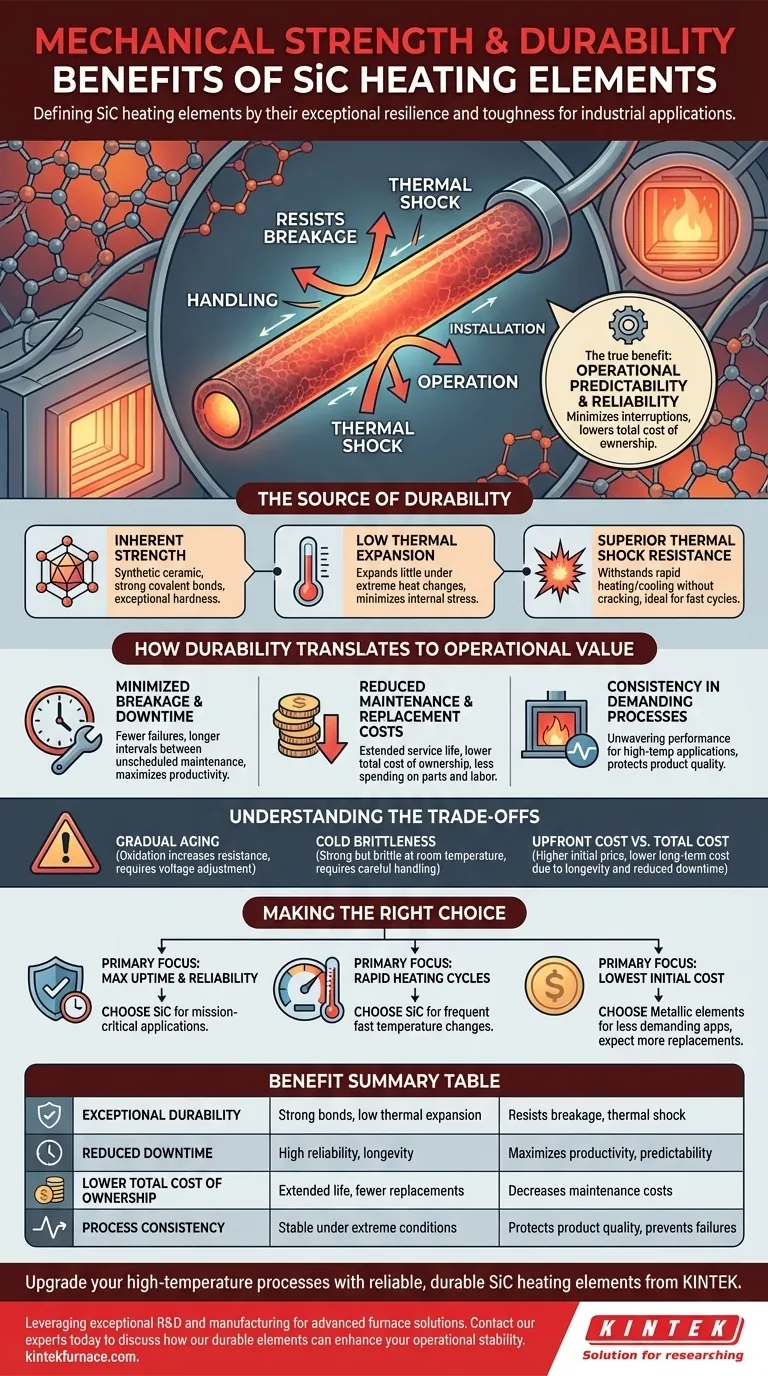

In sintesi, gli elementi riscaldanti in Carburo di Silicio (SiC) sono definiti dalla loro eccezionale resistenza meccanica e durata. Questa robustezza intrinseca li rende altamente resistenti alla rottura durante la manipolazione, l'installazione e il funzionamento. Di conseguenza, riducono significativamente la frequenza delle sostituzioni e i relativi costi di manutenzione e i tempi di inattività operativa comuni con elementi riscaldanti più fragili.

Il vero vantaggio della resistenza meccanica del SiC non è solo la sua robustezza fisica, ma il suo contributo alla prevedibilità operativa. Resistendo agli shock termici e alle sollecitazioni fisiche, questi elementi offrono un livello di affidabilità che minimizza costose interruzioni della produzione e riduce il costo totale di proprietà.

La Fonte della Durata del SiC

La notevole durata degli elementi riscaldanti in SiC non è una singola caratteristica, ma il risultato delle loro proprietà fondamentali del materiale. Comprendere queste proprietà è fondamentale per apprezzarne il valore in ambienti industriali esigenti.

La Forza Intrinseca del Materiale

Il carburo di silicio è un materiale ceramico sintetico formato da forti legami covalenti. Questa struttura atomica gli conferisce una durezza e una resistenza fisica eccezionali, rendendolo intrinsecamente più robusto di molti materiali alternativi.

Basso Coefficiente di Espansione Termica

Questo è il fattore più critico per la durata nelle applicazioni di riscaldamento. Gli elementi in SiC si espandono e si contraggono molto poco se sottoposti a variazioni estreme di temperatura. Questa proprietà minimizza l'accumulo di stress interno durante i cicli di riscaldamento e raffreddamento.

Superiore Resistenza agli Shock Termici

Il risultato diretto del basso coefficiente di espansione termica è una resistenza eccezionale allo shock termico. L'elemento può sopportare rapidi tassi di riscaldamento e raffreddamento che causerebbero la rottura e il cedimento di altre ceramiche più fragili. Ciò è cruciale per i processi che richiedono cicli rapidi.

Come la Durata si Traduce in Valore Operativo

Le proprietà fisiche del SiC creano benefici tangibili che influiscono sull'efficienza, sui costi e sulla produzione. Per qualsiasi operazione ad alta temperatura, l'affidabilità è fondamentale.

Rotture e Tempi di Inattività Minimi

Meno guasti significano meno tempi di inattività non pianificati. Poiché gli elementi in SiC sono meno inclini a rompersi a causa di shock termico o vibrazioni fisiche, forni e muffole possono funzionare per intervalli più lunghi e prevedibili, massimizzando la produttività.

Costi di Manutenzione e Sostituzione Ridotti

La longevità degli elementi in SiC abbassa direttamente il costo totale di proprietà. Sebbene l'investimento iniziale possa essere superiore ad alcune alternative, la loro maggiore durata di vita implica una spesa minore per i pezzi di ricambio e la manodopera necessaria per installarli.

Coerenza nei Processi Impegnativi

I processi ad alta temperatura come la sinterizzazione, la fusione e il trattamento termico richiedono prestazioni incrollabili. L'affidabilità del SiC assicura che il calore venga erogato in modo costante, proteggendo la qualità del prodotto finale e prevenendo costosi fallimenti di lotto dovuti a malfunzionamenti dell'elemento.

Comprendere i Compromessi

Nessun materiale è perfetto per ogni situazione. L'obiettività richiede di riconoscere le considerazioni operative che accompagnano l'uso degli elementi in SiC.

Invecchiamento Graduale Tramite Ossidazione

Sebbene meccanicamente robusti, gli elementi in SiC invecchiano. Dopo centinaia o migliaia di ore ad alte temperature, la superficie dell'elemento si ossida lentamente. Questo processo aumenta la sua resistenza elettrica, che deve essere compensata aumentando la tensione per mantenere la stessa potenza erogata.

Fragilità a Freddo

Come la maggior parte delle ceramiche avanzate, gli elementi in SiC sono resistenti ma possono essere fragili a temperatura ambiente. Possono essere danneggiati o frantumati da impatti meccanici netti, il che richiede una manipolazione attenta durante l'installazione e la manutenzione.

Costo Iniziale Rispetto al Costo Totale

Gli elementi riscaldanti in SiC hanno tipicamente un prezzo di acquisto iniziale più elevato rispetto agli elementi metallici come il Kanthal (FeCrAl). La giustificazione economica si basa interamente su un costo totale di proprietà inferiore, tenendo conto della loro maggiore durata e dell'alto costo dei tempi di inattività del processo.

Fare la Scelta Giusta per il Tuo Processo

La tua decisione dovrebbe basarsi su una chiara comprensione del tuo obiettivo operativo primario.

- Se il tuo obiettivo principale è la massima operatività e affidabilità: Il SiC è la scelta definitiva per applicazioni critiche in cui l'inattività del forno comporta una significativa perdita finanziaria.

- Se il tuo obiettivo principale sono cicli di riscaldamento rapidi: La superiore resistenza agli shock termici del SiC lo rende ideale per processi che richiedono cambiamenti di temperatura frequenti e rapidi.

- Se il tuo obiettivo principale è il costo iniziale più basso possibile: Gli elementi metallici possono essere adatti per applicazioni meno impegnative e a temperature più basse, ma aspettati sostituzioni più frequenti e una vita utile più breve.

Scegliere l'elemento riscaldante giusto è un investimento nella tua stabilità operativa e nel successo a lungo termine.

Tabella Riassuntiva:

| Vantaggio | Caratteristica Chiave | Impatto |

|---|---|---|

| Durata Eccezionale | Forti legami covalenti, basso coefficiente di espansione termica | Resiste a rotture e shock termici |

| Riduzione dei Tempi di Inattività | Alta affidabilità e longevità | Massimizza la produttività e la prevedibilità operativa |

| Costo Totale di Proprietà Inferiore | Maggiore vita utile, meno sostituzioni | Riduce i costi di manutenzione e sostituzione |

| Coerenza del Processo | Prestazioni stabili in condizioni estreme | Protegge la qualità del prodotto e previene guasti di lotto |

Aggiorna i tuoi processi ad alta temperatura con elementi riscaldanti in SiC affidabili e durevoli di KINTEK.

Sfruttando una R&S eccezionale e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione le esigenze sperimentali uniche.

Se il tuo obiettivo principale è massimizzare i tempi di attività e garantire la coerenza del processo in applicazioni esigenti come la sinterizzazione o il trattamento termico, le nostre soluzioni di elementi riscaldanti in SiC sono progettate per fornire l'affidabilità di cui hai bisogno.

Contatta oggi stesso i nostri esperti per discutere come i nostri elementi riscaldanti durevoli possono migliorare la tua stabilità operativa e il successo a lungo termine.

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata