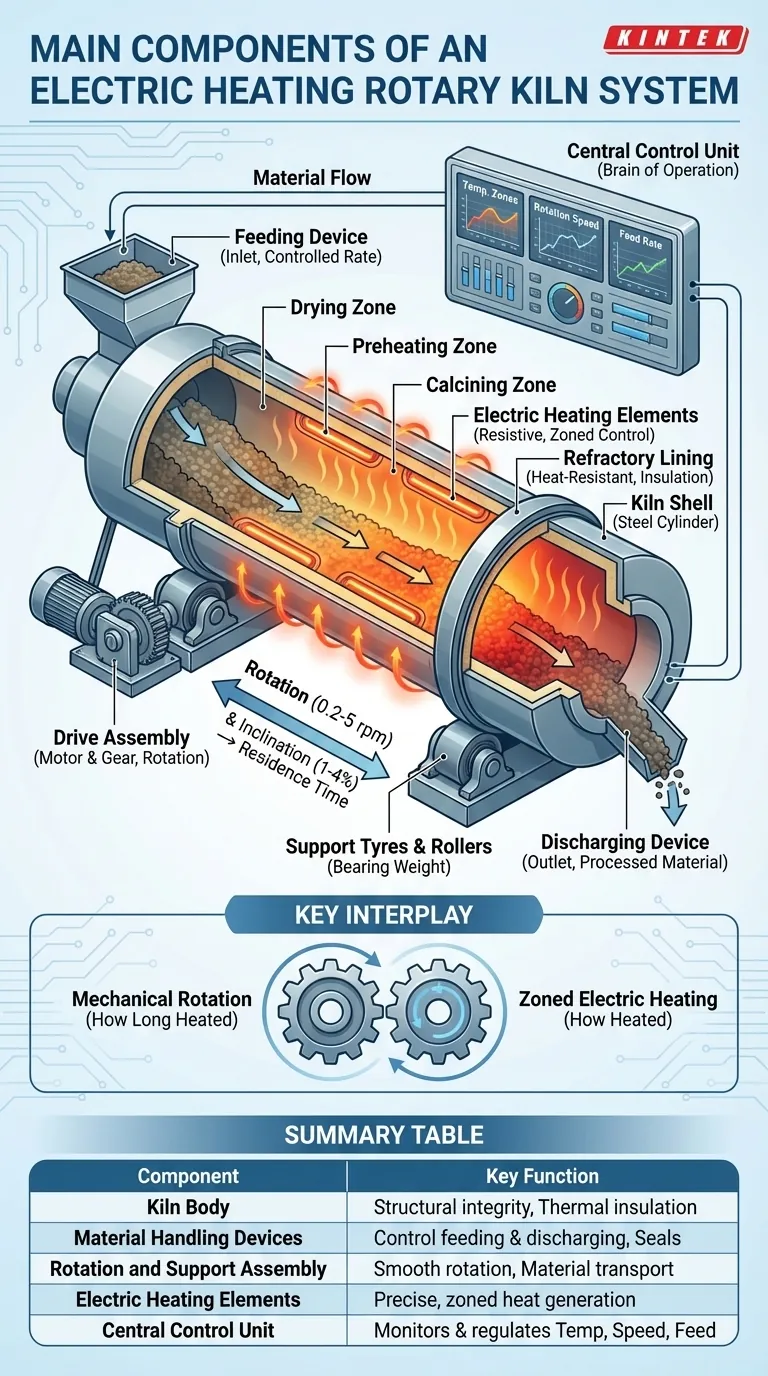

Nel suo nucleo, un forno rotante elettrico è un sistema integrato di cinque componenti primari che lavorano all'unisono. Questi sono il corpo del forno, i dispositivi di movimentazione dei materiali per l'alimentazione e lo scarico, l'assemblaggio di rotazione e supporto, gli elementi riscaldanti elettrici e l'unità di controllo centrale. Insieme, creano un ambiente ad alta temperatura e controllato con precisione per la lavorazione dei materiali mentre si muovono attraverso un cilindro rotante.

Sebbene possa sembrare una semplice fornace rotante, la vera funzione di un forno rotante elettrico è definita dall'interazione tra la sua rotazione meccanica, che determina per quanto tempo il materiale viene riscaldato, e il suo riscaldamento elettrico zonale, che determina come il materiale viene riscaldato.

La Struttura Centrale: Contenimento e Isolamento

Il corpo del forno è il recipiente centrale in cui si svolge l'intero processo termico. Il suo design è un equilibrio critico tra integrità strutturale e isolamento termico.

Il Rivestimento Esterno del Forno (Kiln Shell)

Il rivestimento esterno del forno è il cilindro o tamburo esterno in acciaio. Fornisce la spina dorsale strutturale per l'intero assemblaggio.

Questa struttura esterna supporta tutti gli altri componenti, inclusi il rivestimento interno, i pattini di supporto e il gruppo di azionamento.

Il Rivestimento Refrattario

All'interno del rivestimento in acciaio si trova un rivestimento refrattario, uno strato realizzato con mattoni resistenti alle alte temperature o materiale colabile.

Questo rivestimento ha due funzioni essenziali: protegge il rivestimento in acciaio dal calore estremo del processo interno (spesso fino a 1100°C) e minimizza la perdita di calore verso l'esterno, migliorando l'efficienza termica.

Il Motore del Movimento: Rotazione e Trasporto dei Materiali

La rotazione del forno non serve solo a mescolare; è il meccanismo principale per il trasporto del materiale dall'ingresso all'uscita. La velocità di questo trasporto è meticolosamente controllata.

Il Gruppo di Azionamento (Drive Assembly)

Il gruppo di azionamento, composto tipicamente da un motore elettrico e un grande ingranaggio, fornisce la potenza per ruotare il corpo del forno.

Questo meccanismo garantisce la rotazione lenta e costante richiesta per un riscaldamento uniforme del materiale.

Pattini di Supporto e Rulli

Grandi anelli d'acciaio, noti come anelli di rotolamento o pattini di supporto (tyres), sono fissati all'esterno del rivestimento del forno.

Questi pattini poggiano su una serie di rulli per impieghi gravosi (o ruote a perno), che sopportano l'intero peso del forno e gli consentono di ruotare senza problemi. Vengono utilizzati anche rulli di spinta per impedire che il forno scivoli verso il basso a causa della sua inclinazione.

Il Ruolo dell'Inclinazione e della Velocità

L'intero forno è montato con una leggera pendenza verso il basso, tipicamente tra l'1% e il 4%. Questa inclinazione, combinata con la velocità di rotazione (solitamente da 0,2 a 5 giri/min), determina la velocità con cui il materiale viaggia attraverso il forno.

Il controllo di questi due parametri è il modo in cui gli operatori gestiscono il tempo di permanenza del materiale, ovvero la durata totale trascorsa all'interno della zona riscaldata.

Il Cuore del Processo: Riscaldamento Elettrico Zonale

A differenza dei forni alimentati a combustibile, i forni elettrici utilizzano elementi riscaldanti resistivi per una fonte di calore più pulita e controllabile con maggiore precisione.

Elementi Riscaldanti Elettrici

Il calore è generato da elementi riscaldanti elettrici, come fili di lega o barre in carburo di silicio, posizionati strategicamente all'interno del forno.

Questi elementi sono disposti per irradiare calore direttamente sul letto di materiale, garantendo un efficiente trasferimento di energia. Ad esempio, si trovano spesso sul fondo del forno, direttamente sotto il materiale.

La Potenza del Controllo della Temperatura Zonale

Fondamentalmente, gli elementi riscaldanti sono spesso raggruppati in più zone di controllo della temperatura lungo la lunghezza del forno.

Ciò consente la creazione di un profilo di temperatura preciso. Ciascuna zona, come asciugatura, preriscaldamento e calcinazione, può essere impostata a una temperatura diversa, consentendo al materiale di essere riscaldato gradualmente e accuratamente durante il suo progresso.

Il Sistema Completo: Movimentazione dei Materiali e Controllo

Per funzionare come processo continuo, il forno si basa su sistemi per introdurre la materia prima, rimuovere il prodotto finito e gestire tutti i parametri operativi.

Dispositivi di Alimentazione e Scarico

Il dispositivo di alimentazione introduce la materia prima all'estremità superiore (di ingresso) del forno a una velocità controllata.

All'estremità inferiore, un dispositivo di scarico raccoglie il materiale lavorato all'uscita. Entrambe le estremità utilizzano tipicamente guarnizioni speciali per contenere il calore e controllare l'atmosfera interna, fondamentale per le reazioni di ossidazione o riduzione.

L'Unità di Controllo Centrale

L'unità di controllo è il cervello dell'intera operazione. Questo sistema monitora e regola tutti i parametri chiave.

Gestisce la temperatura di ciascuna zona di riscaldamento, la velocità di rotazione del forno e la velocità di alimentazione del materiale per garantire che il processo sia stabile, ripetibile e soddisfi le specifiche esatte richieste per il prodotto finale.

Comprendere i Principali Compromessi Operativi

Sebbene precisi, i forni rotanti elettrici presentano considerazioni specifiche fondamentali per un funzionamento efficiente e affidabile.

Costo Energetico rispetto alla Precisione

Il riscaldamento elettrico offre un controllo superiore della temperatura e un'atmosfera pulita, priva di sottoprodotti di combustione. Tuttavia, l'elettricità è spesso una fonte di energia più costosa rispetto al gas naturale o ad altri combustibili, rendendo il costo operativo un fattore chiave.

Usura Meccanica e Manutenzione

Il gruppo di rotazione, in particolare i rulli di supporto, i pattini e il gruppo di azionamento, è sottoposto a stress meccanico costante. L'ispezione e la manutenzione regolari sono obbligatorie per prevenire costosi tempi di inattività e garantire l'integrità strutturale del forno.

Durata del Rivestimento Refrattario

Il rivestimento refrattario interno si degrada nel tempo a causa dei cicli termici e dell'interazione chimica con il materiale lavorato. La durata del rivestimento è un vincolo operativo significativo, e la sua eventuale sostituzione rappresenta un evento di manutenzione importante.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere questi componenti ti consente di concentrare la tua attenzione sulle parti più critiche per il tuo successo operativo.

- Se il tuo obiettivo principale è il controllo del processo e la qualità del prodotto: Gli elementi riscaldanti zonali e l'unità di controllo centrale sono i tuoi componenti più critici per ottenere un profilo termico preciso.

- Se il tuo obiettivo principale è il tempo di attività operativo e l'affidabilità: Presta molta attenzione al gruppo di azionamento, ai rulli di supporto e all'integrità del rivestimento refrattario attraverso una manutenzione regolare.

- Se il tuo obiettivo principale è l'efficienza termica e i costi: Un corretto isolamento fornito dal rivestimento refrattario e una tenuta efficace all'ingresso e all'uscita del materiale sono fondamentali per ridurre al minimo la perdita di energia.

Riconoscere come questi componenti funzionano come sistema integrato è il primo passo per padroneggiare la lavorazione dei materiali ad alta temperatura.

Tabella Riassuntiva:

| Componente | Funzione Chiave |

|---|---|

| Corpo del Forno | Fornisce integrità strutturale e isolamento termico per la camera di processo |

| Dispositivi di Movimentazione Materiali | Controllano l'alimentazione e lo scarico dei materiali con guarnizioni speciali |

| Gruppo di Rotazione e Supporto | Consente la rotazione fluida e il trasporto dei materiali tramite azionamento, pattini e rulli |

| Elementi Riscaldanti Elettrici | Generano calore zonale preciso per profili di temperatura controllati |

| Unità di Controllo Centrale | Monitora e regola la temperatura, la velocità di rotazione e la velocità di alimentazione per la stabilità |

Pronto a migliorare la lavorazione ad alta temperatura del tuo laboratorio con un forno rotante elettrico personalizzato? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate come Forni a Muffola, a Tubo, Rotanti, Forni Sotto Vuoto e in Atmosfera Controllata, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo con precisione le tue esigenze sperimentali uniche, aumentando l'efficienza e l'affidabilità. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Qual è il principio di funzionamento di base di un forno rotante? Padroneggiare l'efficienza dei processi termici industriali

- Che cos'è un forno rotante a riscaldamento elettrico e quali industrie lo utilizzano? Scopri il riscaldamento di precisione per materiali ad alta purezza

- Come si muove la materia prima all'interno del forno rotativo? Flusso controllato dal Master per un'elaborazione efficiente

- Quali sono i componenti principali nella costruzione di un forno rotante? Una guida ai sistemi centrali

- Come si controlla la profondità del letto in un forno rotante e perché è importante? Ottimizzare il Trasferimento di Calore e l'Efficienza