Nella fabbricazione di semiconduttori, l'applicazione primaria di un forno CVD è la deposizione di film ultrasottili e ad alta purezza su wafer di silicio. Questi film sono i materiali fondamentali utilizzati per costruire i componenti microscopici di un circuito integrato. I materiali depositati più comuni includono il polisilicio (per i gate dei transistor), il biossido di silicio (per l'isolamento) e il nitruro di silicio (per la protezione e l'isolamento).

Il vero ruolo di un forno CVD (Chemical Vapor Deposition - Deposizione Chimica da Vapore) non è solo depositare materiali, ma agire come uno strumento di costruzione su scala atomica. Esso consente la stratificazione precisa e uniforme di conduttori, isolanti e semiconduttori che costituiscono i blocchi fondamentali di ogni chip moderno.

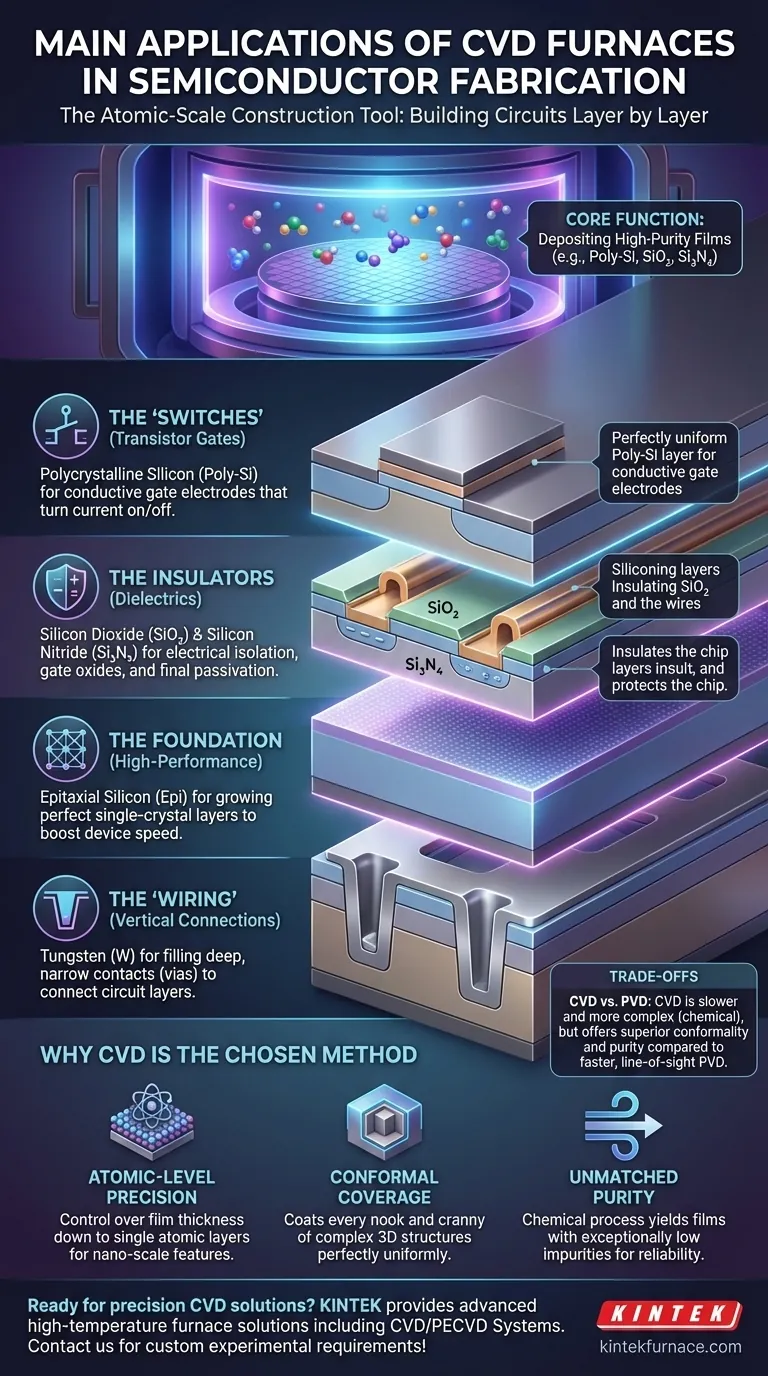

La Funzione Principale: Costruire Circuiti Strato dopo Strato

Un microprocessore moderno è una città tridimensionale di miliardi di transistor. Un forno CVD è uno degli strumenti principali utilizzati per costruire questa città, depositando materiali specifici in luoghi specifici, strato dopo strato atomico.

Gli "Interruttori": Silicio Policristallino (Poly-Si)

Il polisilicio è una forma di silicio sufficientemente conduttiva da fungere da elettrodo di gate. Questo è l'"interruttore" di un transistor che attiva e disattiva il flusso di corrente. Il CVD viene utilizzato per depositare uno strato perfettamente uniforme di polisilicio su tutto il wafer.

Gli Isolanti: Biossido di Silicio (SiO₂) e Nitruro di Silicio (Si₃N₄)

Per prevenire il caos elettrico, i componenti devono essere isolati elettricamente l'uno dall'altro. I forni CVD depositano film di biossido di silicio e nitruro di silicio, che sono eccellenti isolanti elettrici (dielettrici).

Questi film sono utilizzati per creare ossidi di gate, isolare i fili l'uno dall'altro e formare uno strato protettivo finale di "passivazione" sopra il chip finito per proteggerlo da umidità e contaminazione.

La Fondazione: Silicio Epitassiale (Epi)

Per dispositivi ad alte prestazioni, il processo spesso inizia facendo crescere uno strato di silicio monocristallino impeccabile sopra il wafer di base. Questo processo, chiamato crescita epitassiale, viene eseguito in un forno CVD e crea una struttura reticolare cristallina perfetta, essenziale per una mobilità elettronica ottimale e la velocità del dispositivo.

Il "Cablaggi": Film Conduttivi

Sebbene altri metodi siano spesso utilizzati per il cablaggio metallico, il CVD è fondamentale per la deposizione di alcuni film conduttivi come il Tungsteno. La sua capacità unica di "conformarsi" e riempire perfettamente fori verticali estremamente profondi e stretti (chiamati contatti o via) lo rende essenziale per connettere i diversi strati della città del circuito.

Perché il CVD è il Metodo Scelto

Depositare semplicemente un materiale non è sufficiente; la qualità e la precisione di quella deposizione sono ciò che abilita l'elettronica moderna. La tecnologia CVD fornisce un livello di controllo che altri metodi non possono eguagliare per queste applicazioni specifiche.

Precisione a Livello Atomico

I transistor moderni hanno caratteristiche misurate in nanometri. Il CVD consente il controllo dello spessore del film fino al singolo strato atomico. Questa precisione è imprescindibile per creare dispositivi coerenti e affidabili su un wafer da 300 mm.

Copertura Conforme

Poiché i transistor sono passati a strutture 3D (come i FinFET), la superficie di un wafer non è più piatta. Il vantaggio chiave del CVD è la sua copertura conforme—la capacità del film depositato di rivestire ogni angolo, fessura e parete laterale con uno spessore perfettamente uniforme.

Purezza e Qualità Ineguagliabili

Il CVD è un processo di reazione chimica che utilizza gas precursori di altissima purezza. Ciò si traduce in film con livelli eccezionalmente bassi di impurità, il che è fondamentale per ottenere le proprietà elettriche desiderate e l'affidabilità a lungo termine di un dispositivo a semiconduttore.

Comprendere i Compromessi

Sebbene indispensabile, il CVD non è l'unica tecnica di deposizione di film e presenta i propri problemi.

CVD vs. PVD (Physical Vapor Deposition)

Il PVD, che include tecniche come lo sputtering, è un processo fisico "a linea di vista". È spesso più veloce e più adatto per la deposizione di strati metallici per il cablaggio su superfici più piatte.

Il CVD è un processo chimico più lento ma fornisce la copertura conforme e la purezza del film superiori richieste per i dielettrici e le strutture 3D complesse. Le due tecniche sono complementari, non mutualmente esclusive.

Complessità del Processo

I processi CVD spesso comportano alte temperature e gas precursori altamente tossici, infiammabili o corrosivi. Ciò richiede sistemi sofisticati di sicurezza, movimentazione e gestione degli scarichi, aggiungendo costi e complessità significativi a una struttura di fabbricazione.

Throughput e Costo

Sebbene i grandi forni a batch possano elaborare centinaia di wafer alla volta per alcuni film, i processi CVD più avanzati richiedono camere di processo a wafer singolo. Ciò può limitare il throughput della fabbrica e aumentare il costo per wafer rispetto ad altri metodi più rapidi.

Fare la Scelta Giusta per il Tuo Obiettivo

L'applicazione CVD specifica è direttamente collegata al componente che viene prodotto.

- Se il tuo obiettivo principale è costruire il transistor centrale: I tuoi passaggi CVD chiave sono il polisilicio per il gate e il biossido di silicio di alta qualità per il dielettrico di gate.

- Se il tuo obiettivo principale è isolare e proteggere i componenti: Ti affiderai al CVD per depositare spessi strati di nitruro di silicio e biossido di silicio per l'isolamento e la passivazione finale.

- Se il tuo obiettivo principale è creare una fondazione ad alte prestazioni: Utilizzerai il CVD epitassiale per far crescere uno strato di silicio monocristallino impeccabile sul tuo wafer di partenza.

- Se il tuo obiettivo principale è connettere strati verticali: Utilizzerai il CVD di Tungsteno per riempire uniformemente i contatti e i via profondi ad alto rapporto d'aspetto.

In definitiva, la padronanza delle diverse applicazioni del CVD è fondamentale per padroneggiare l'arte della moderna produzione di semiconduttori.

Tabella Riassuntiva:

| Applicazione | Materiale Depositato | Funzione Chiave |

|---|---|---|

| Gate dei Transistor | Polisilicio | Agisce come interruttore conduttivo per il controllo della corrente |

| Isolamento | Biossido di Silicio | Fornisce isolamento elettrico tra i componenti |

| Protezione | Nitruro di Silicio | Protegge i chip da umidità e contaminazione |

| Fondazione | Silicio Epitassiale | Fa crescere strati cristallini impeccabili per alte prestazioni |

| Cablaggi | Tungsteno | Riempie i fori verticali per connettere gli strati del circuito |

Pronto a migliorare la tua fabbricazione di semiconduttori con soluzioni CVD di precisione? Sfruttando l'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include Forni a Muffola, a Tubo, Rotativi, Sotto Vuoto e in Atmosfera, e Sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare precisamente i requisiti sperimentali unici. Contattaci oggi per discutere come i nostri forni CVD possono fornire film conformi e ad alta purezza per i tuoi progetti di semiconduttori!

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali settori e campi di ricerca traggono beneficio dai sistemi di sinterizzazione a forno tubolare CVD per materiali 2D? Sblocca innovazioni tecnologiche di nuova generazione

- Qual è il principio di funzionamento di un forno tubolare CVD? Ottenete una deposizione di film sottili precisa per il vostro laboratorio

- Dove viene comunemente utilizzato un forno a tubo per CVD? Essenziale per materiali high-tech ed elettronica

- Cosa rende un forno a tubo CVD essenziale per la scienza dei materiali e la nanotecnologia? Sblocca la precisione nella sintesi dei materiali

- Perché il design del tubo è importante nei forni CVD? Assicurare una deposizione uniforme per film di alta qualità