In sostanza, il Nicromo è preferito per gli elementi riscaldanti grazie alla sua eccezionale combinazione di elevata resistenza elettrica, eccezionale resistenza all'ossidazione ad alte temperature e stabilità meccanica. Questa miscela unica di proprietà gli consente di convertire in modo affidabile e costante l'elettricità in calore per migliaia di ore di funzionamento, rendendolo lo standard per una vasta gamma di applicazioni, dagli elettrodomestici ai forni industriali.

Il vero vantaggio del Nicromo non è un singolo attributo, ma il suo profilo equilibrato. Fornisce calore prevedibile, durevole e controllabile in un fattore di forma che è allo stesso tempo robusto e facile da produrre, creando una soluzione potente ed economica.

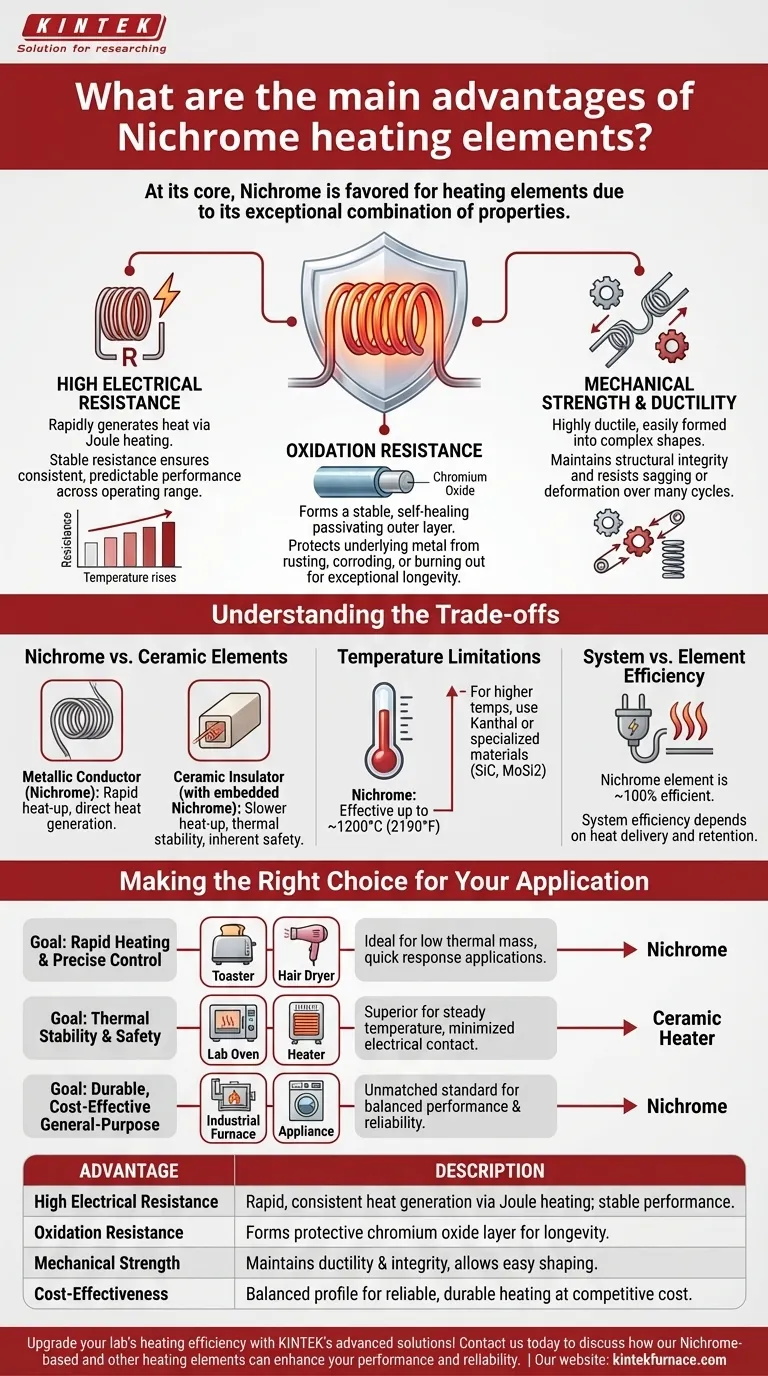

Le Proprietà Fondamentali del Nicromo

Per capire perché il Nicromo è così efficace, dobbiamo esaminare le sue caratteristiche fondamentali del materiale quando è sottoposto ad alte temperature e corrente elettrica.

Elevata Resistenza Elettrica

Il Nicromo è una lega, principalmente di nichel e cromo, specificamente progettata per avere un'elevata resistenza elettrica. Quando la corrente fluisce attraverso di esso, questa resistenza fa sì che l'elemento si riscaldi rapidamente, un fenomeno noto come riscaldamento Joule.

Fondamentalmente, questa resistenza rimane relativamente stabile nell'intervallo di temperatura operativa. Ciò garantisce che l'emissione di calore sia costante e prevedibile, una caratteristica vitale per qualsiasi processo di riscaldamento controllato.

Formazione di uno Strato Ossido Protettivo

La caratteristica distintiva del Nicromo è la sua prestazione alle alte temperature. Quando riscaldato, il cromo nella lega forma uno strato esterno passivante di ossido di cromo.

Questo strato sottile e aderente è estremamente stabile e protegge il metallo sottostante da ulteriore ossidazione. È questa "pelle" autoriparante che impedisce all'elemento di arrugginire, corrodersi o bruciarsi rapidamente, conferendogli una longevità eccezionale.

Duttilità e Resistenza Meccanica

A differenza di alcuni altri materiali per alte temperature, il Nicromo è altamente duttile. Ciò significa che può essere facilmente trafilato in filo e formato in forme complesse come spirali e nastri senza rompersi.

Mantiene anche una buona resistenza meccanica alle alte temperature, resistendo all'afflosciamento o alla deformazione durante molti cicli di riscaldamento e raffreddamento. Questa integrità strutturale è fondamentale per garantire che l'elemento rimanga nella sua posizione prevista e non provochi un cortocircuito.

Comprendere i Compromessi

Sebbene il Nicromo sia un'ottima scelta per uso generale, non è la soluzione universale per tutte le applicazioni di riscaldamento. Un'analisi obiettiva richiede la comprensione dei suoi limiti e di come si confronta con le alternative.

Nicromo rispetto agli Elementi Ceramici

Un punto comune di confusione è la differenza tra Nicromo e riscaldatori ceramici. Il Nicromo è un conduttore metallico che genera calore da sé; richiede un isolamento elettrico separato.

Gli elementi riscaldanti in ceramica, al contrario, sono isolanti elettrici che contengono una serpentina riscaldante incorporata (spesso in Nicromo). Il corpo ceramico si riscalda ed emette quel calore. Sebbene ciò fornisca sicurezza elettrica intrinseca ed eccellente stabilità termica, comporta tempi di riscaldamento e raffreddamento più lenti rispetto a un elemento in Nicromo esposto.

Limitazioni di Temperatura

Il Nicromo è efficace fino a circa 1200°C (2190°F). Per applicazioni che richiedono temperature ancora più elevate, sono necessari altri materiali.

Leghe come il Kanthal (FeCrAl) possono operare a temperature più elevate ma sono più fragili. Per processi industriali estremi, vengono utilizzati materiali come il disiliciuro di molibdeno o il carburo di silicio, sebbene comportino significativi compromessi in termini di costi e complessità.

Efficienza del Sistema rispetto all'Efficienza dell'Elemento

La conversione dell'elettricità in calore in qualsiasi elemento resistivo, incluso il Nicromo, è efficiente quasi al 100%.

La differenza nell'"efficienza energetica" tra i sistemi dipende da quanto bene il calore generato viene erogato al bersaglio e trattenuto. Un sistema con un elemento ceramico a lento raffreddamento può essere percepito come più efficiente in un forno che deve mantenere una temperatura stabile, mentre una serpentina in Nicromo a riscaldamento rapido e a bassa massa è molto più efficiente per le applicazioni che richiedono calore rapido e on-demand.

Fare la Scelta Giusta per la Tua Applicazione

La selezione dell'elemento riscaldante corretto richiede di abbinare le proprietà del materiale all'obiettivo principale del progetto.

- Se la tua priorità principale è il riscaldamento rapido e il controllo preciso: La bassa massa termica e il tempo di risposta rapido del Nicromo lo rendono la scelta ideale per applicazioni come tostapane, asciugacapelli e pistole termiche.

- Se la tua priorità principale è la stabilità termica e la sicurezza intrinseca: Un riscaldatore in ceramica è superiore quando mantenere una temperatura costante è fondamentale e il rischio di contatto elettrico deve essere ridotto al minimo.

- Se la tua priorità principale è il riscaldamento generale durevole ed economico: Il Nicromo rimane lo standard insuperabile per la stragrande maggioranza delle applicazioni grazie alle sue prestazioni equilibrate, affidabilità e producibilità.

In definitiva, la scelta del materiale giusto inizia con una chiara comprensione delle esigenze specifiche della tua applicazione.

Tabella Riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Elevata Resistenza Elettrica | Consente una generazione di calore rapida e costante tramite riscaldamento Joule con prestazioni stabili attraverso le temperature. |

| Resistenza all'Ossidazione | Forma uno strato protettivo di ossido di cromo per longevità e prevenzione della corrosione alle alte temperature. |

| Resistenza Meccanica | Mantiene la duttilità e l'integrità strutturale, consentendo una facile formatura e resistenza alla deformazione. |

| Rapporto Costo-Efficacia | Offre un profilo equilibrato per un riscaldamento affidabile e durevole in diverse applicazioni a un costo competitivo. |

Migliora l'efficienza di riscaldamento del tuo laboratorio con le soluzioni avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce un allineamento preciso con le tue esigenze sperimentali uniche. Contattaci oggi per discutere come i nostri elementi riscaldanti a base di Nicromo e altri possono migliorare le tue prestazioni e affidabilità!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata