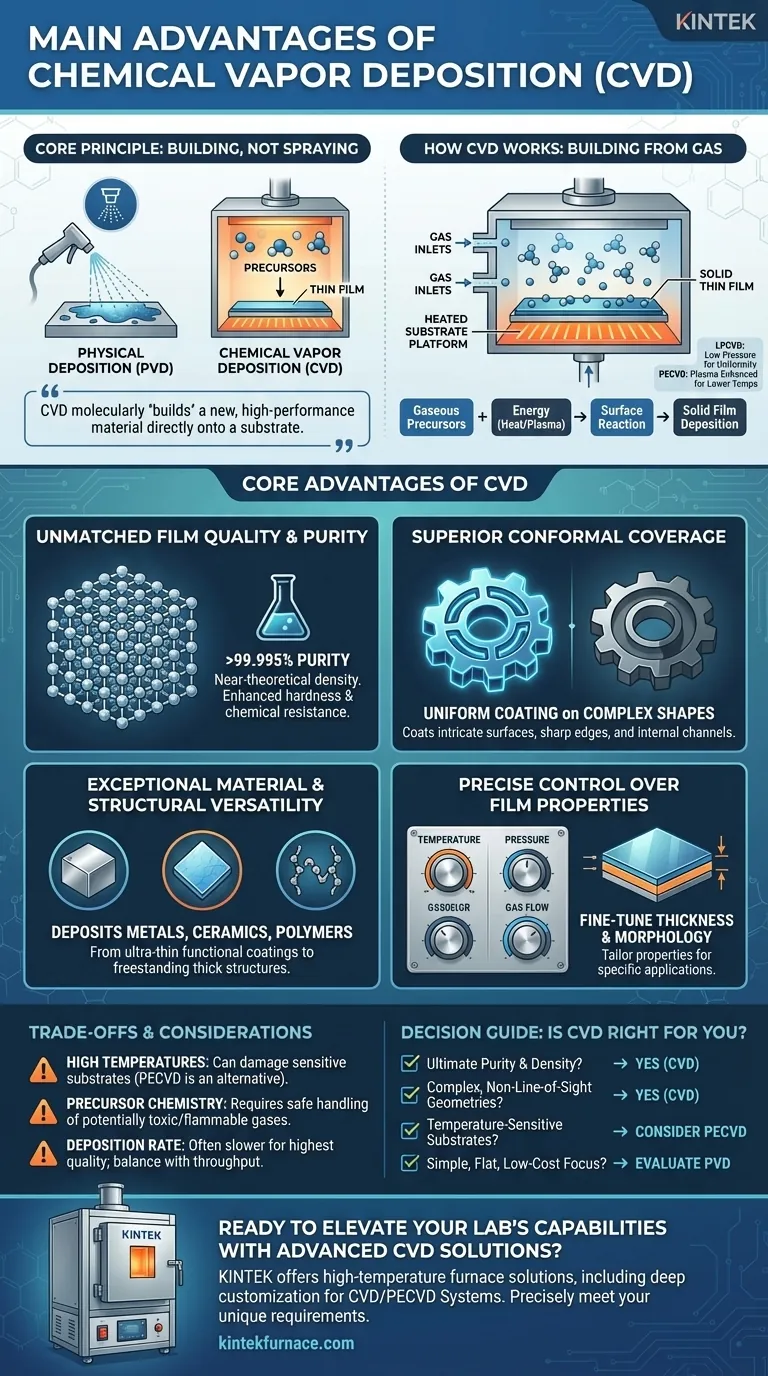

Alla base, la Deposizione Chimica da Fase Vapore (CVD) offre una versatilità e una precisione ineguagliabili nella creazione di film sottili ad alte prestazioni. Il processo eccelle nella produzione di rivestimenti eccezionalmente puri, uniformi e durevoli che si conformano perfettamente anche alle superfici più complesse. Questa combinazione di qualità dei materiali e flessibilità geometrica la rende una tecnologia fondamentale in settori esigenti, dai semiconduttori all'aerospaziale.

Il vero potere della CVD risiede non solo nell'applicazione di un rivestimento, ma nella sua capacità di "costruire" molecolarmente un nuovo materiale ad alte prestazioni direttamente su un substrato. Questo fornisce un livello di purezza e copertura conforme che i metodi di deposizione fisica spesso non possono eguagliare.

Come funziona la Deposizione Chimica da Fase Vapore

Per comprendere i vantaggi della CVD, è essenziale coglierne il principio fondamentale. A differenza dei processi che semplicemente spruzzano o placcano un materiale, la CVD costruisce un film attraverso una reazione chimica.

Il Principio Base: Costruire dal Gas

La CVD introduce molecole precursori gassose in una camera di reazione contenente un substrato. Quando viene applicata energia (tipicamente calore), questi gas reagiscono sulla superficie del substrato, depositando un film sottile solido, denso e altamente aderente.

Il film è letteralmente costruito molecola per molecola, risultando in una struttura fondamentalmente diversa e spesso superiore rispetto ai rivestimenti applicati fisicamente.

Varianti Chiave per Applicazioni più Ampie

Sono stati sviluppati diversi tipi di CVD per soddisfare esigenze specifiche.

La CVD a Bassa Pressione (LPCVD) riduce la pressione della camera, il che migliora l'uniformità del film sul substrato e minimizza le reazioni indesiderate nella fase gassosa.

La CVD Potenziata al Plasma (PECVD) utilizza il plasma per energizzare i gas precursori. Questo consente alla reazione di deposizione di avvenire a temperature molto più basse, rendendola adatta per rivestire materiali sensibili alla temperatura come polimeri o dispositivi elettronici pre-costruiti.

Principali Vantaggi del Processo CVD

La natura unica del processo CVD dà origine a diversi vantaggi chiave che lo distinguono da altre tecniche di deposizione di film sottili.

Qualità e Purezza del Film Ineguagliabili

Poiché la CVD è un processo chimico, può produrre film di purezza eccezionalmente elevata, spesso superiore al 99,995%.

I film risultanti hanno una densità quasi teorica e un basso numero di difetti. Ciò porta a caratteristiche prestazionali superiori, come maggiore durezza, resistenza chimica e proprietà elettriche.

Copertura Conforme Superiore

Uno dei vantaggi più significativi della CVD è la sua capacità di creare rivestimenti conformi. Ciò significa che il film si deposita con uno spessore uniforme su tutta la superficie, indipendentemente dalla sua complessità.

La CVD può rivestire perfettamente forme 3D intricate, spigoli vivi e persino l'interno di canali lunghi e stretti, imprese difficili o impossibili per processi a vista come la Deposizione Fisica da Fase Vapore (PVD).

Eccezionale Versatilità Materiale e Strutturale

La CVD non è limitata a una singola classe di materiali. Può essere utilizzata per depositare una vasta gamma di sostanze, inclusi metalli, ceramiche e alcuni polimeri.

Inoltre, il processo può essere utilizzato per creare di tutto, da rivestimenti funzionali ultrasottili a strutture autoportanti a parete spessa di forme complesse quasi finite, offrendo un'enorme flessibilità di progettazione.

Controllo Preciso sulle Proprietà del Film

La deposizione è regolata da parametri come temperatura, pressione e velocità di flusso del gas. Questi possono essere controllati con alta precisione.

Questo controllo consente la messa a punto dello spessore e della morfologia del film finale, consentendo agli ingegneri di adattare le proprietà del materiale per un'applicazione specifica.

Comprendere i Compromessi e le Considerazioni

Sebbene potente, la CVD non è una soluzione universale. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

La Sfida delle Alte Temperature

La CVD termica tradizionale spesso richiede temperature molto elevate (da diverse centinaia a oltre mille gradi Celsius) per avviare la reazione chimica.

Questo requisito di alto calore può danneggiare o distruggere substrati sensibili alla temperatura. Sebbene la PECVD offra un'alternativa a bassa temperatura, può comportare compromessi nelle proprietà o nella purezza del film.

Chimica dei Precursori e Sicurezza

Il "chimico" nella CVD implica l'uso di gas precursori. Questi materiali possono essere altamente tossici, infiammabili o corrosivi, richiedendo attrezzature specializzate e costose e rigorosi protocolli di sicurezza per la manipolazione e lo smaltimento.

Velocità di Deposizione e Produttività

Ottenere i film di altissima qualità e più uniformi spesso richiede una velocità di deposizione lenta e attentamente controllata. Per applicazioni in cui l'elevata produttività e il basso costo sono i driver primari, metodi più veloci ma meno precisi potrebbero essere più adatti.

La CVD è la Scelta Giusta per la Tua Applicazione?

La scelta di una tecnologia di deposizione dipende interamente dalle priorità e dai vincoli specifici del tuo progetto.

- Se il tuo obiettivo principale è la massima purezza e densità del film: la CVD è probabilmente la scelta superiore, specialmente per applicazioni critiche come semiconduttori o ottica ad alte prestazioni.

- Se hai bisogno di rivestire geometrie complesse, non a vista: la natura conforme della CVD è un vantaggio decisivo, molto difficile da replicare con altri metodi.

- Se lavori con substrati sensibili alla temperatura: devi considerare varianti a bassa temperatura come la PECVD o esplorare interamente metodi di deposizione alternativi.

- Se il tuo driver principale è il basso costo per superfici semplici e piane: dovresti valutare se la deposizione fisica da fase vapore (PVD) o altri metodi di rivestimento offrono una soluzione più conveniente.

Comprendendo questi principi e compromessi fondamentali, puoi determinare con sicurezza se le capacità uniche della CVD si allineano con i tuoi obiettivi di ingegneria.

Tabella Riepilogativa:

| Vantaggio | Descrizione |

|---|---|

| Qualità e Purezza del Film Ineguagliabili | Produce film ad alta purezza (>99.995%) con densità quasi teorica, migliorando la durezza e la resistenza chimica. |

| Copertura Conforme Superiore | Garantisce un rivestimento uniforme su forme 3D complesse, bordi e canali interni, a differenza dei metodi a vista. |

| Versatilità Materiale e Strutturale | Deposita metalli, ceramiche e polimeri, da rivestimenti sottili a strutture autoportanti. |

| Controllo Preciso sulle Proprietà del Film | Consente la messa a punto dello spessore e della morfologia tramite controllo di temperatura, pressione e flusso di gas. |

Pronto a elevare le capacità del tuo laboratorio con soluzioni CVD avanzate? In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni di forni ad alta temperatura, inclusi sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda assicura che soddisfiamo con precisione le tue esigenze sperimentali uniche per settori come i semiconduttori e l'aerospaziale. Contattaci oggi per discutere come i nostri sistemi CVD su misura possono fornire film sottili superiori per i tuoi progetti!

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Perché i materiali avanzati e i compositi sono importanti? Sblocca le prestazioni di prossima generazione in aerospaziale, automobilistico e altro ancora

- Quali intervalli di temperatura può raggiungere un forno tubolare CVD con diversi materiali tubolari? Sblocca la precisione ad alta temperatura per il tuo laboratorio

- Perché i sistemi di sinterizzazione con forno CVD sono indispensabili per la ricerca e la produzione di materiali 2D?

- Perché il design del tubo è importante nei forni CVD? Assicurare una deposizione uniforme per film di alta qualità

- Qual è il principio di funzionamento di un forno tubolare CVD? Ottenete una deposizione di film sottili precisa per il vostro laboratorio