In sostanza, i limiti della deposizione chimica da fase vapore (CVD) ruotano attorno alla complessità operativa e ai costi. Sebbene produca film di qualità eccezionalmente elevata, il processo richiede investimenti significativi in attrezzature, comporta materiali potenzialmente pericolosi che necessitano di rigorosi protocolli di sicurezza e spesso opera a temperature molto elevate che possono limitare i tipi di materiali che è possibile rivestire.

La CVD è una tecnica di deposizione potente e versatile, ma i suoi limiti principali non risiedono nella qualità del prodotto finale. Le sfide riguardano invece gli elevati costi di capitale e operativi, i rigorosi requisiti di sicurezza per la manipolazione dei gas precursori e le alte temperature di processo intrinseche a molte delle sue forme.

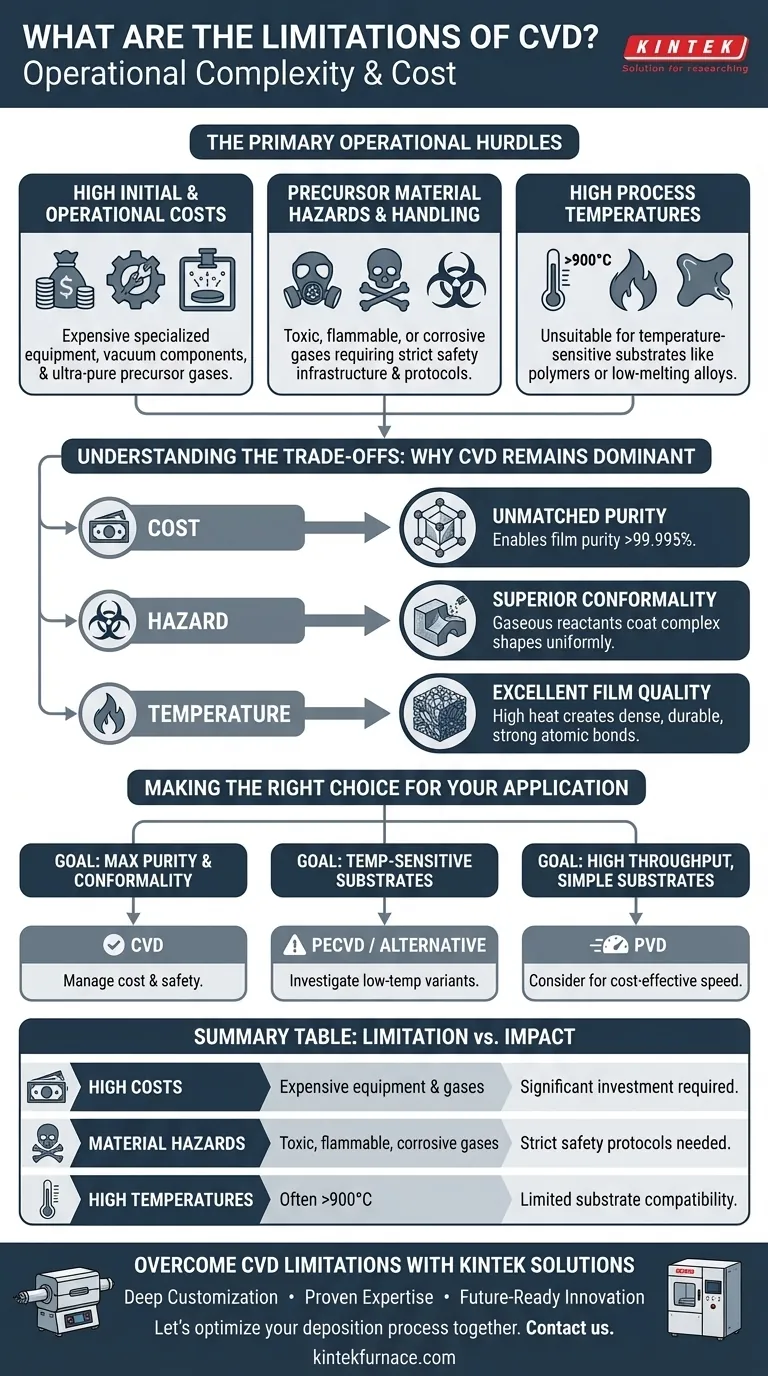

I principali ostacoli operativi della CVD

Per valutare correttamente la CVD, è necessario guardare oltre il rivestimento finito e considerare le realtà pratiche della gestione del processo. Questi fattori operativi sono spesso i criteri decisivi quando la si confronta con altri metodi come la deposizione fisica da fase vapore (PVD).

Costi iniziali e operativi elevati

La barriera finanziaria all'ingresso per la CVD può essere sostanziale. Le camere di reazione, i sistemi di erogazione dei gas e i componenti del vuoto sono specializzati e costosi.

Inoltre, i gas precursori, ovvero i blocchi chimici costitutivi del film, sono spesso di altissima purezza, il che li rende costosi da produrre e acquistare. Ciò contrasta con alcuni metodi PVD che possono utilizzare un materiale target solido e più economico.

Pericoli e manipolazione dei materiali precursori

La sicurezza è un aspetto non negoziabile e complesso di qualsiasi operazione CVD. I gas precursori sono frequentemente tossici, infiammabili o corrosivi.

Ciò impone un investimento significativo in infrastrutture di sicurezza. Questo include armadi per gas specializzati, rilevatori di perdite, sistemi di abbattimento per trattare i gas di scarico e rigorosi protocolli di formazione per tutto il personale. Queste misure di sicurezza aggiungono livelli di costo e complessità alla struttura e al processo.

Alte temperature di processo

I processi CVD termici tradizionali richiedono spesso temperature estremamente elevate, a volte superiori a 900°C, per guidare le reazioni chimiche necessarie.

Questo elevato livello di calore lo rende inadatto per il rivestimento di substrati sensibili alla temperatura come polimeri o alcune leghe a basso punto di fusione. Sebbene varianti come la CVD potenziata al plasma (PECVD) siano state sviluppate per operare a temperature più basse, il limite rimane una considerazione primaria per la CVD convenzionale.

Comprendere i compromessi: perché la CVD è ancora un processo dominante

I limiti della CVD sono significativi, ma sono i compromessi necessari per ottenere risultati difficili o impossibili con altri metodi. Comprendere questo equilibrio è fondamentale per prendere una decisione informata.

Limite rispetto al vantaggio: costo per una purezza senza pari

L'alto costo delle apparecchiature e dei precursori ultra-puri abilita direttamente uno dei maggiori punti di forza della CVD: l'eccezionale purezza del film. I film prodotti tramite CVD possono superare il 99,995% di purezza, il che è fondamentale per applicazioni ad alte prestazioni nei semiconduttori e nell'aerospaziale.

Limite rispetto al vantaggio: pericolo per una conformità superiore

L'uso di reagenti gassosi, nonostante i loro pericoli, è ciò che consente alla CVD di creare rivestimenti perfettamente conformi. Il gas può penetrare e rivestire forme complesse e tridimensionali e superfici interne con uniformità eccezionale. Questo è un vantaggio netto rispetto ai processi a linea di vista come la PVD.

Limite rispetto al vantaggio: temperatura per un'eccellente qualità del film

Per la CVD termica, le alte temperature di processo non sono solo uno svantaggio; sono spesso essenziali per creare film altamente densi, cristallini e durevoli. L'energia termica promuove la formazione di forti legami atomici, dando origine a rivestimenti con proprietà meccaniche e chimiche superiori.

Fare la scelta giusta per la tua applicazione

La scelta di un metodo di deposizione richiede l'allineamento del tuo obiettivo principale con i punti di forza e di debolezza intrinseci del processo.

- Se la tua priorità principale è la massima purezza del film e la copertura conforme su parti complesse: La CVD è spesso la scelta superiore, a condizione che tu possa gestire l'investimento significativo in costi e infrastrutture di sicurezza.

- Se la tua priorità principale è rivestire substrati sensibili alla temperatura come i polimeri: Devi indagare specificamente le varianti a bassa temperatura come la PECVD o considerare tecnologie alternative.

- Se la tua priorità principale è l'elevata produttività su substrati semplici e piatti: Un processo come la PVD può offrire una soluzione più economica e veloce, poiché i vantaggi unici della CVD potrebbero non essere necessari.

In definitiva, comprendere i limiti della CVD è il primo passo per sfruttare strategicamente le sue potenti capacità per l'applicazione giusta.

Tabella riassuntiva:

| Limite | Sfida chiave | Impatto sull'applicazione |

|---|---|---|

| Costi elevati | Apparecchiature costose e gas precursori ultra-puri | Richiesto un investimento di capitale e operativo significativo |

| Pericoli dei materiali | Gas tossici, infiammabili o corrosivi | Necessità di rigorosi protocolli di sicurezza e infrastrutture |

| Alte temperature | Spesso superiori a 900°C, limitando la compatibilità con i substrati | Inadatto per materiali sensibili alla temperatura come i polimeri |

Pronto a superare i limiti della CVD con soluzioni ingegnerizzate di precisione?

In KINTEK, comprendiamo che affrontare le sfide della deposizione chimica da fase vapore richiede più di semplici attrezzature: richiede competenza e personalizzazione. Le nostre soluzioni avanzate di forni ad alta temperatura, inclusi forni a tubo, forni a vuoto e a atmosfera e sistemi CVD/PECVD specializzati, sono progettate per affrontare proprio i limiti qui discussi.

Perché scegliere KINTEK?

- Profonda personalizzazione: Personalizziamo i nostri sistemi in base alle tue esigenze di ricerca specifiche, sia che tu richieda un controllo preciso della temperatura, funzionalità di sicurezza migliorate o compatibilità con substrati unici.

- Competenza comprovata: Sfruttando le nostre eccezionali capacità di R&S e di produzione interna, forniamo soluzioni affidabili e ad alte prestazioni per diversi laboratori.

- Innovazione a prova di futuro: Dai forni a muffola e rotativi ai sistemi CVD all'avanguardia, la nostra linea di prodotti si evolve tenendo conto delle tue sfide.

Ottimizziamo insieme il tuo processo di deposizione. Contattaci oggi stesso per discutere come KINTEK può potenziare la tua ricerca con soluzioni più sicure, efficienti ed economiche!

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Qual è il principio di funzionamento di un forno tubolare CVD? Ottenete una deposizione di film sottili precisa per il vostro laboratorio

- Quali settori e campi di ricerca traggono beneficio dai sistemi di sinterizzazione a forno tubolare CVD per materiali 2D? Sblocca innovazioni tecnologiche di nuova generazione

- Perché i materiali avanzati e i compositi sono importanti? Sblocca le prestazioni di prossima generazione in aerospaziale, automobilistico e altro ancora

- Dove viene comunemente utilizzato un forno a tubo per CVD? Essenziale per materiali high-tech ed elettronica

- Perché il design del tubo è importante nei forni CVD? Assicurare una deposizione uniforme per film di alta qualità